13.1.1 DEFINICION

La soldadura es un proceso de fabricación en donde se realiza la unión de dos o más piezas de un material, (generalmente metales o termoplásticos), usualmente logrado a través de la coalescencia (fusión), en la cual las piezas son soldadas fundiendo, se puede agregar un material de aporte (metal o plástico), que, al fundirse, forma un charco de material fundido entre las piezas a soldar (el baño de soldadura) y, al enfriarse, se convierte en una unión fija a la que se le denomina cordón. A veces se utiliza conjuntamente presión y calor, o solo presión por sí misma, para producir la soldadura. Esto está en contraste con la soldadura blanda (en inglés soldering) y la soldadura fuerte (en inglés brazing), que implican el derretimiento de un material de bajo punto de fusión entre piezas de trabajo para formar un enlace entre ellos, sin fundir las piezas de trabajo.

13.1.2 La soldadura como unión metálica.

El primer paso hacia la comprensión de los procesos de soldadura lo constituye el análisis de los fenómenos, que intervienen cuando se produce el contacto de dos superficies solidas.

Para ello recordemos, que los metales están constituidos por granos. Cada uno de estos es a su vez un arreglo periódico especial de átomos, que da origen a lo que conocemos como red cristalina.

El tamaño medio de estos granos es variable y cada grano esta separado de sus vecinos por una zona de transición, que se conoce como limite de grano. Los limites de grano desempeñan un papel importante en la determinación de las propiedades mecánicas de un metal.

Si consideramos ahora un átomo cualquiera en el interior de un grano, el mismo se halla ligado a sus vecinos por fuerzas de enlace, que caracterizan a estos sólidos. Sin embargo, resulta evidente que los átomos metálicos, que se encuentran en la superficie libre, no podrían completar sus enlaces. Si en estas condiciones ponemos en adecuado contacto dos superficies de este tipo, se establecerán dichos enlaces, constituyendo la superficies así formada algo equivalente a un limite de grano. Es la posibilidad de reproducir este fenómeno en forma controlada, lo que da origen a los procesos de soldadura.

13.1.3 Naturaleza de las superficies metálicas.

Cualquier superficie real examinad en la escala atómica es extremadamente irregular. Está constituida por picos y valles variables entre unos doscientos diámetros atómicos correspondientes a las superficies mas perfectas que el hombre puede preparar, hasta unos cien mil diámetros atómicos para superficies desbastadas.

Dado que estas irregularidades se encuentran distribuidas ala azar, es sumamente improbable que poco más que algunos átomos se pongan en contacto intimo necesario para que experimenten fuerzas de atracción sensibles.

Otro impedimento, que se presenta para lograr la soldadura ideal, lo constituye la presencia inevitable de capas de oxido y humedad adheridas a las superficies metálicas. Sin embargo, la ciencia de la soldadura se ocupa de estudiar los medios prácticos para producir uniones átomo a átomo a través de superficies preexistentes y en un numero suficiente para otorgar resistencia mecánica satisfactoria.

Los recursos empleados para lograr este objetivo nos permitirán hacer una clasificación de los procesos de soldadura.

13.2 SISTEMAS DE SOLDADURA

los procesos de soldadura se dividen en dos categorías principales:

1- Soldadura por fusión, en la cual se obtiene una fusión derritiendo las dos superficies que se van a unir, y en algunos casos añadiendo un metal de aporte a la unión. La soldadura por fusión es la categoría mas importante e incluye la soldadura por arco eléctrico, la soldadura por resistencia, la soldadura con oxigeno y un gas combustible y otros procesos de soldadura por fusión (que no pueden clasificarse en alguno de los tres primeros tipos).

2- Soldadura en estado solido, en la cual se usa calor o presion o ambas para obtener la fusion, pero los metales base no se funden ni se agrega un metal de aporte.

13.2.1 Soldadura con arco eléctrico

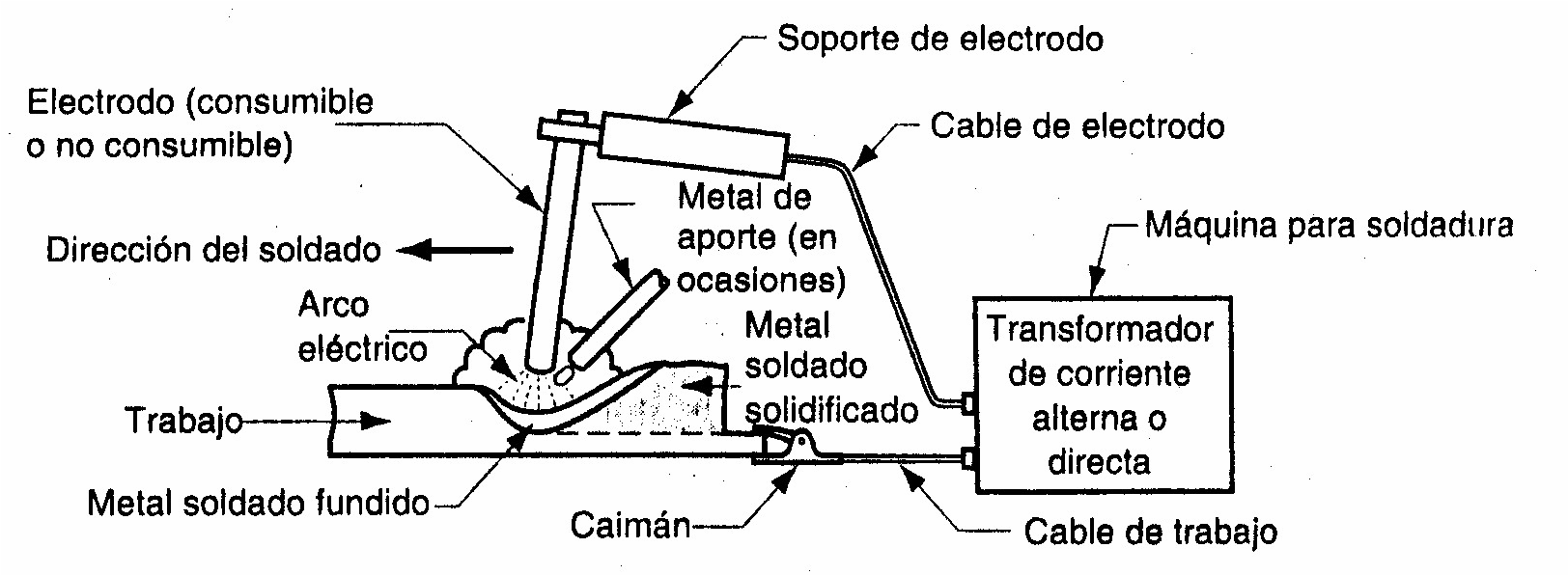

La soldadura con arco eléctrico, SAC (arc welding en ingles, AW), es un proceso de soldadura en el cual la unión de las partes se obtiene por fusión mediante el calor de un arco eléctrico entre un electrodo y el material de trabajo.

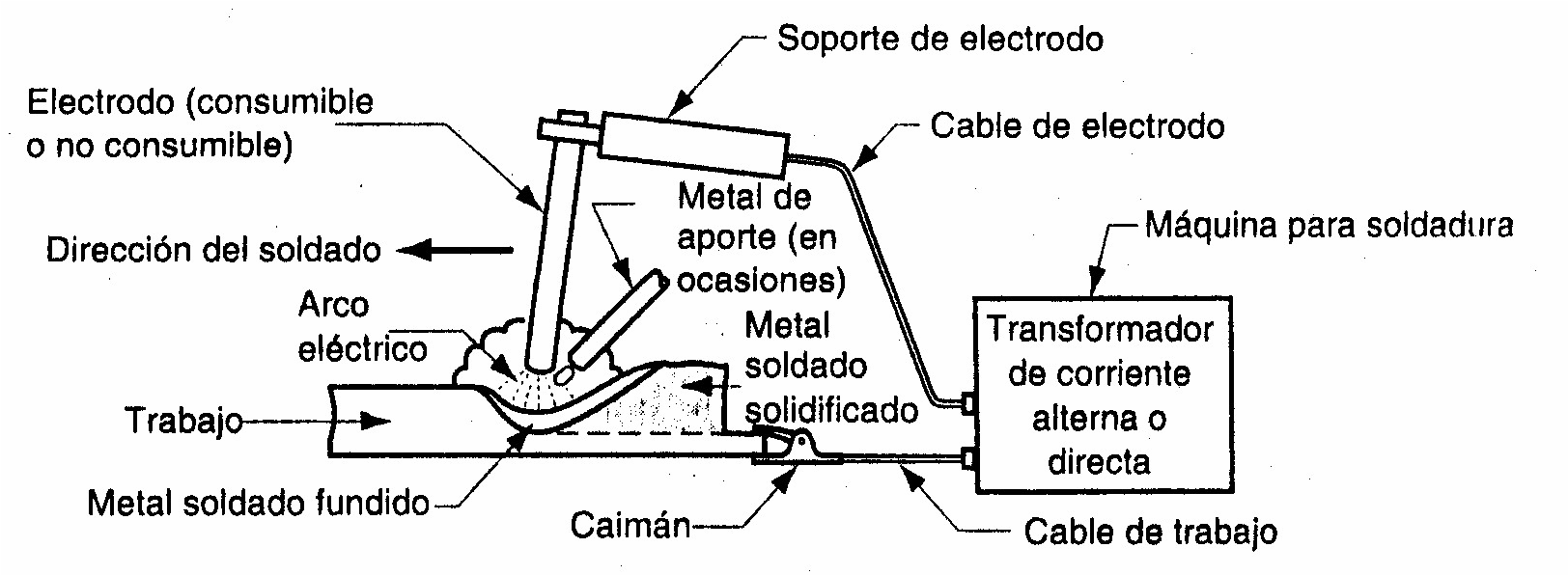

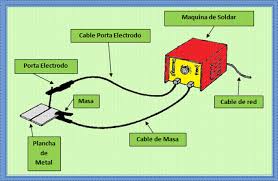

Configuracion basica y circuito electrico de un proceso de soldadura con arco electrico.

Un proceso de AW general se muestra en la figura anterior. Un arco eléctrico es una descarga de corriente eléctrica a traces de una separación en un circuito. Se sostiene por la presencia de una columna de gas termicamente ionizada a través de la cuela fluye la corriente, En un proceso de AW, el arco eléctrico se inicia al acercar el electrodo a la pieza de trabajo, después del contacto el electrodo se separa rápidamente de la pieza a una distancia corta. La energía eléctrica del arco eléctrico así formado produce temperaturas de 5500 °C o mayores, que son lo suficientemente calientes para fundir cualquier metal. Se forma un pozo de metal liquido, que consiste en metal base y metal de aporte, cerca de la punta del electrodo. En la mayoría de los procesos de soldadura con arco eléctrico, se agrega un metal de aporte durante la operación para aumentar el volumen y fortalecer la unión soldada. conforme el electrodo se mueve a lo largo de la unión, el pozo de metal fundido se solidifica de inmediato.

El equipo de soldadura por arco eléctrico consta de las siguientes partes:

-Generador de corriente (maquina de soldar).

-Cables de conexión.

-Porta-electrodo.

-Masa o tierra.

-Electrodo.

-Pieza de trabajo.

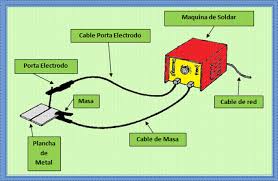

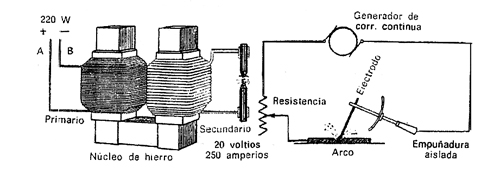

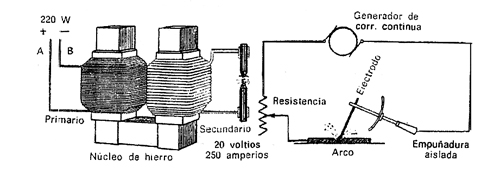

Esquema básico del circuito de soldadura por arco eléctrico.

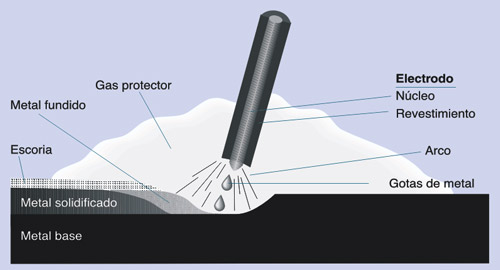

La idea del proceso de soldadura por arco eléctrico es la siguiente, el circuito se cierra momentáneamente, tocando con la punta del electrodo a la pieza de trabajo, y retirándola inmediatamente a una altura preestablecida, formándose de esta manera un arco. El calor funde un área restringida del material base y la punta del electrodo, formando pequeños glóbulos metálicos, cubiertos de escoria liquida, los cuales son transferidos al metal base por fuerzas electromagnéticas, con el resultado de la fusión de dos metales y su solidificación a medida que el arco avanza.

El arco eléctrico es muy brillante y emite rayos visibles, algunos de los cuales causan quemaduras, ligeras lesiones a la piel y dolores temporales en los ojos, si es que no se les protege adecuadamente.

Para comprender mejor la aplicacion del arco electrico a la soldadura, es necesario conocer ciertos principios fundamentales relacionados con la electricidad.

a- El circuito eléctrico: La corriente eléctrica es un flujo de electrones que circula por un conductor en un circuito cerrado, denominado circuito electrico.

b- El circuito de soldadura por arco electrico: La corriente fluye a partir del borne de la maquina de soldar, a partir de este fluye al porta-electrodo y por este al electrodo; por el extremo del electrodo salta la electricidad a la pieza formando el arco electrico; sigue fluyendo la electricidad por el metal base al cable de tierra y termina en el borne de la maquina, donde se fija el cable de tierra. El circuito esta establecido solo cuando el arco se encuentra encendido.

c- Voltaje y amperaje: El voltaje se define como el trabajo por unidad de carga ejercido por un campo electrico sobre una particula cargada para moverla entre dos posiciones determinadas. El voltaje se expresa en voltios y se mide con un voltimetro.

La corriente eléctrica es un flujo de electrones y la medida de la cantidad de electrones que fluyen por unidad de tiempo a través de un material conductor se conoce como intensidad. La unidad de medida de la intensidad de corriente eléctrica en el Sistema Internacional de Unidades es el amperio, cuyo símbolo es A. Un amperio es igual a un culombio por segundo, esto es, un flujo de 6,241 x 1018 electrones por segundo. Cuándo se habla de amperaje, por tanto, se está hablando de intensidad de corriente eléctrica expresada en amperios.

d- Clases de corriente eléctrica: En la corriente alterna el flujo de corriente varia de una dirección a la opuesta. Esta corriente es transportada por redes eléctricas monofasicas o trifasicas que utilizan 2 cables, o bien es conducida por redes trifasicas, que utilizan 3 cables de transportación. En la corriente continua el flujo de corriente conserva siempre una misma a dirección; del polo negativo al positivo.

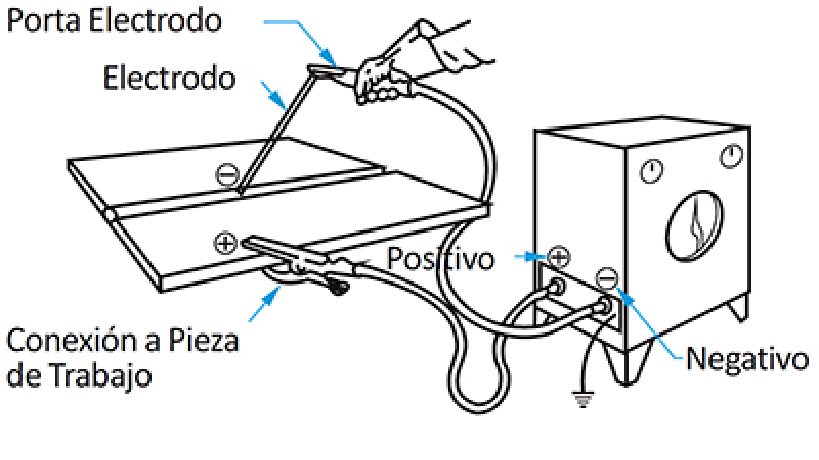

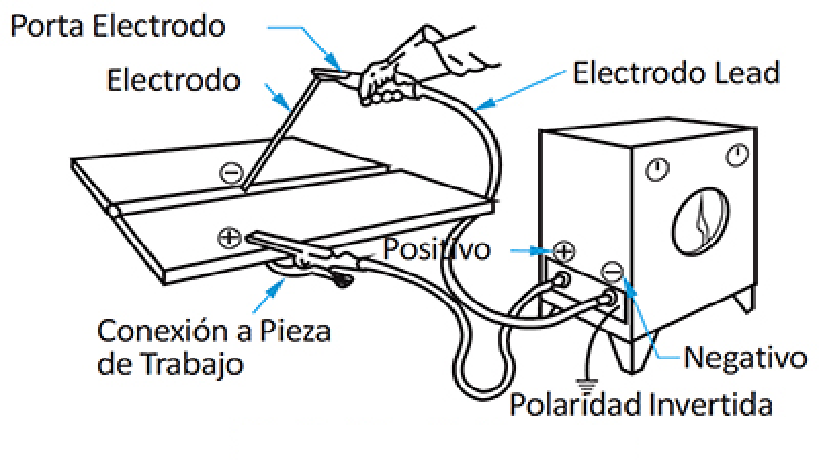

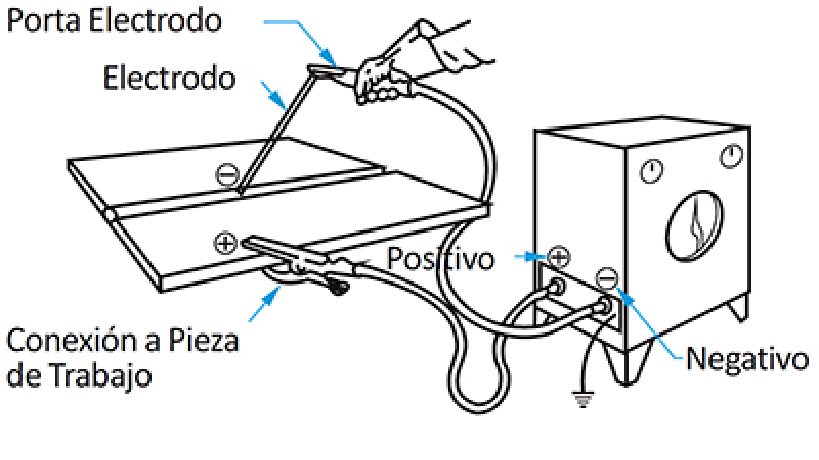

e- Polaridad: En la corriente continua es importante saber la dirección del flujo de corriente. La direccion del fjujo de corriente en el circuito de soldadura es expresada en termino de polaridad. Si el cable del porta-electrodo es conectado al polo negativo de la fuente de poder y el cable de tierra al polo positivo, el circuito es denominado polaridad directa o normal.

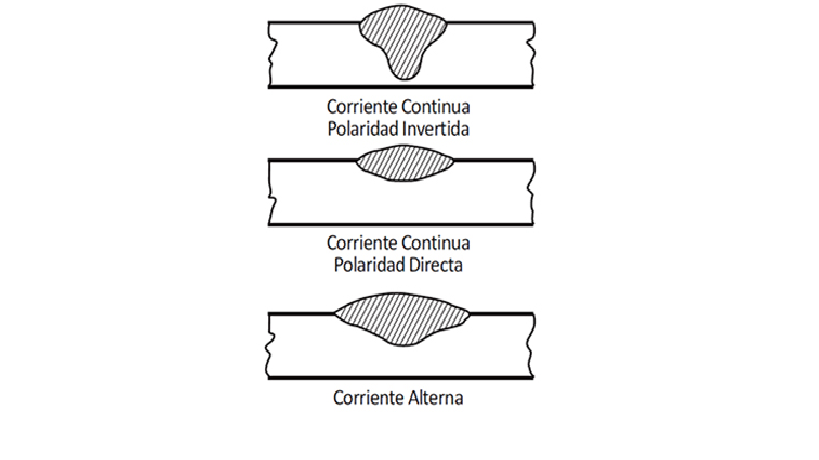

Polaridad directa en el circuito de soldadura por arco electrico.

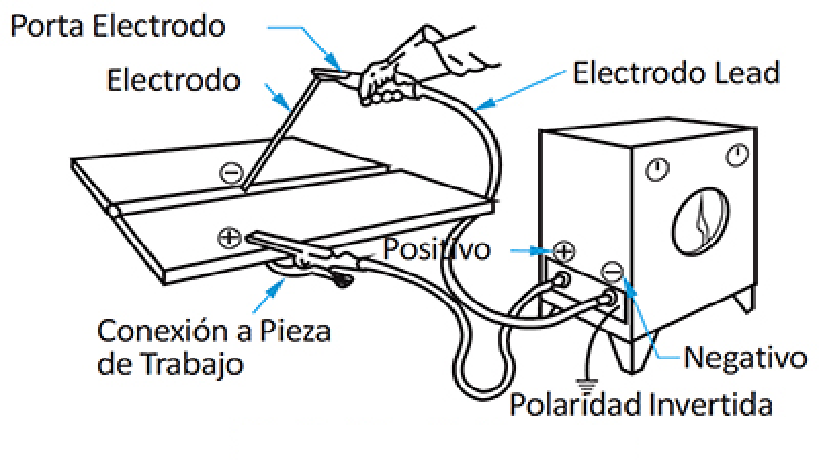

Cuando el cable del porta-electrodo es conectado al polo positivo de la fuente de poder y el cable de tierra al polo negativo, el circuito es denominado polaridad invertida o indirecta.

Polaridad indirecta en el circuito de soldadura por arco electrico.

En algunas maquinas no es necesario cambiar los cables en los bornes, porque poseen una manija o llave de conmutación que permite cambiar de polaridad con facilidad. En una maquina de corriente alterna no es posible diferencia los cables por sus conexiones de grapa y porta-electrodo porque la electricidad fluye por ellos alternando su sentido.

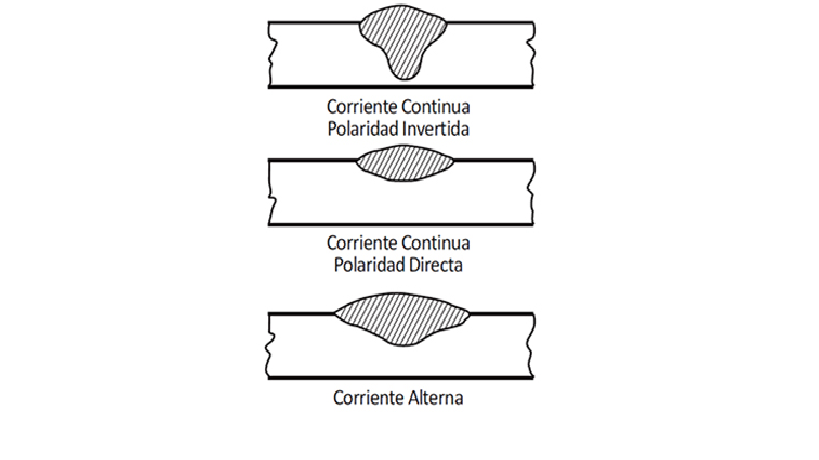

Cuando se suelda con un electrodo, debe usarse siempre la polaridad correcta ara obtener los resultados satisfactorios que se esperan; buena penetracion, aspecto uniforme del cordon y excelente resistencia de la junta soldada. Generealmente, el electrodo conectado al polo positivo (polaridad invertida) permite una mayor penetracion y el electrodo conectado al polo negativo (polaridad directa) da una mayor velocidad de fusion. Sin embargo, los componentes quimicos del revestimiento del electrodo ueden hacer variar los efectos de la polaridad y, por ello, es conveniente seguir las instrucciones del fabricante para conectar el electrodo adecuadamente.

Efectos de la polaridad y del tipo de corriente.

f- Fenomenos del arco electrico para soldar: En los polos del arco, el voltaje varia según la longitud de éste. Al rozar el electrodo con la pieza, el voltaje es cero y va aumentando a medida que la longitud del arco se hace mayor hasta que, por alejarse demasiado el electrodo, el arco se interrumpe y la maquina vuelve a su voltaje en vacio, que es siempre más elevado que el voltaje de trabajo.

La intesidad de corriente o amperaje necesario para fundir el electrodo y, por lo tanto, la pieza a soldar debe elevarse a medida que aumenta el diámetro del electrodo utilizado.

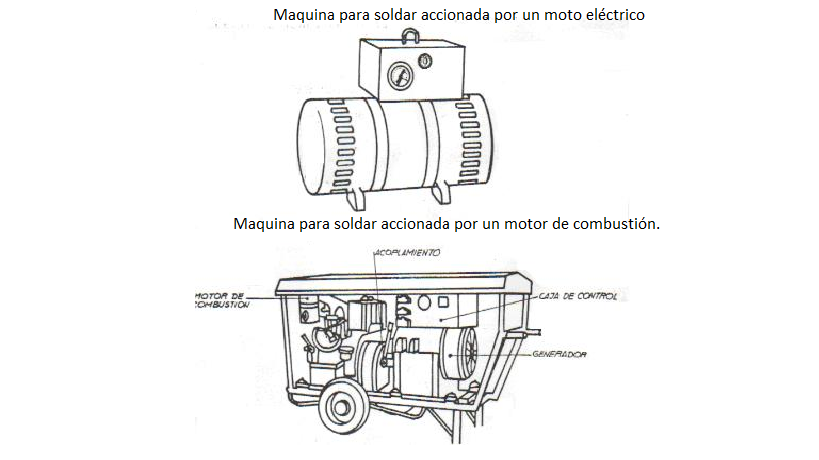

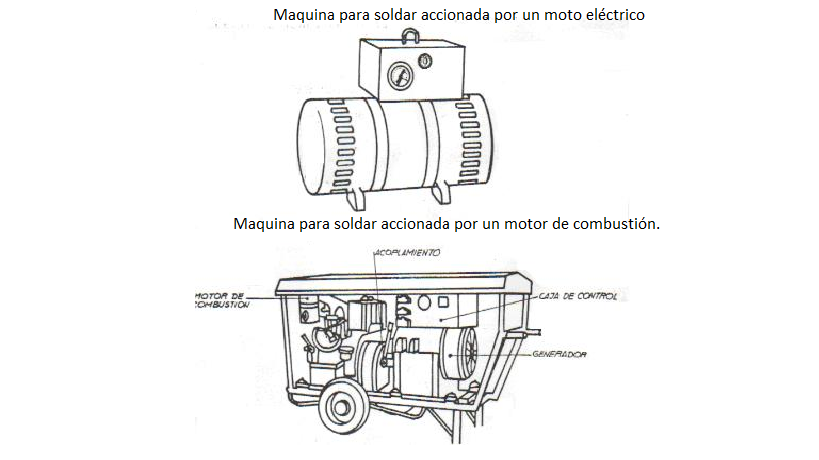

Maquinas de soldadura por arco eléctrico

Generador: Las máquinas de este tipo producen corriente continua de baja tensión utilizada para soldar. Están compuestas por un motor, con el cuál es posible la obtención de energía mecánica bajo la forma de movimiento giratorio. Este movimiento es transmitido mediante un eje común al generador propiamente dicho y permite obtener en este la corriente adecuada para la soldadura. Existen dos tipos conocidos de máquina de soldar, y están caracterizadas por su sistema de propulsión.

Se las conoce también como máquinas rotativas, por su sistema de funcionamiento.

Transformador: Aparato eléctrico que transforma la corriente eléctrica bajando la tensión de la red de alimentación a una tensión e intensidad adecuada para soldar. Dicha corriente alterna de baja tensión (65 a 75 voltios en vacío) y de intensidad regular. Permite obtener la fuente de calor necesaria para la soldadura. El transformador consta de un núcleo que está compuesto por láminas de acero al silicio y de dos bobinas de alambre; el de alta tensión, llamado primario y el de baja tensión llamado secundario. La corriente que proviene de la línea circula por el primario. Los transformadores se construyen para diferentes tensiones, a fin de facilitar su conexión, en todas las redes de alimentación. La transformación eléctrica se explica de la forma siguiente: «La corriente eléctrica que circula por el primario genera un campo de lineas de fuerza magnética en el núcleo, dicho campo actuando sobre la bobina secundaria, produce en este, una corriente de baja tensión y alta intensidad, la cuál se aprovecha para soldar.

13.2.2 Soldadura por arco

se trata, en realidad, de distintos sistemas de soldadura, que tienen en común el uso de una fuente de alimentación eléctrica. Ésta se usa para generar un arco voltaico entre un electrodo y el material base, que derrite los metales en el punto de la soldadura. Se puede usar tanto corriente continua (CC) como alterna (AC), e incluyen electrodos consumibles o no consumibles, los cuales se encuentran cubiertos por un material llamado revestimiento. A veces, la zona de la soldadura es protegida por un cierto tipo de gas inerte o semi inerte, conocido como gas de protección, y, en ocasiones, se usa un material de relleno.

13.2.3 Soldeo blando y fuerte

El soldeo blando y fuerte es un proceso en el cuál no se produce la fusión de los metales base, sino únicamente del metal de aportación. Siendo el primer proceso de soldeo utilizado por el hombre, ya en la antigua Sumeria.

MATERIALES DE APORTE PARA SOLDADURA

2.0. GENERALIDADES

Los materiales de aporte son propiamente los electrodos, varillas, alambres, flujos, etc. que constituyen el metal de aportación en la soldadura.

Técnicamente sería muy confuso y muchas veces imposible seleccionar el material de aporte entre la gran variedad de marcas y tipos adecuados para cada trabajo, proceso de soldadura y metal base, si no existieran adecuados sistemas de normalización para estos materiales.

EE.UU. tiene las Normas AWS; Alemania las Normas DIN; Japón las Normas JIS; Inglaterra la Norma BS; Rusia la Norma GOST; Europa las Normas EN

La Norma Técnica de mayor difusión y de empleo más generalizado es la establecida por la American Welding Society – AWS (Sociedad Americana de Soldadura), con la que normalmente una marca en cada país establece las respectivas equivalencias de sus productos. Esta Norma nos servirá de guía para un estudio esquemático de los materiales de aporte en los procesos de soldadura de mayor empleo en el país. Una información detallada puede obtenerse por la AWS, Serie A5.X, que hasta 1 993 contaba con 22 especificaciones de materiales de aporte para soldadura.

2.2. SOLDADURA ELÉCTRICA MANUAL

2.2.1. Los Electrodos metálicos

Constituyen un factor de gran importancia para obtener buenos resultados en la soldadura.

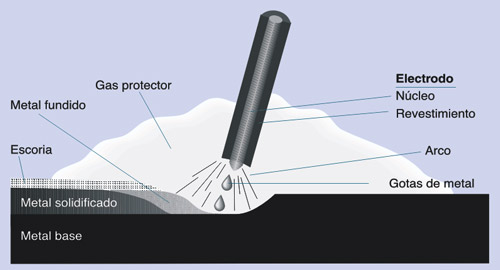

Están compuestos de un núcleo metálico y un revestimiento químico.

El Núcleo es una varilla metálica con una definida composición química para cada metal a que está destinado el electrodo. Los diversos elementos componentes del núcleo, como el hierro, carbono, manganeso, silicio, fósforo, azufre y otros, proporcionan diferentes propiedades y características a la junta soldada.

El núcleo metálico constituye la base del material de aporte, que es transferido a la pieza en forma de gotas, impulsado por la fuerza del arco eléctrico.

El Revestimiento, que se aplica en torno del núcleo metálico, es un compuesto de composición química definida para cada tipo de electrodo.

2.2.2. Funciones del revestimiento

Cumple funciones indispensables y decisivas en la ejecución y calidad de la soldadura. Estas funciones podemos clasificarlas en:

a. Funciones eléctricas

- Permitir el empleo de la corriente alterna. Como es sabido, la corriente alterna cambia de polaridad 120 veces por segundo, creando en consecuencia una gran inestabilidad en el arco. Este problema ha sido solucionado, agregando a los revestimientos algunos elementos químicos que, al quemarse en el arco, producen gases especiales ionizados que mantienen la continuidad del arco. Cualquier electrodo para corriente alterna puede ser empleado también con corriente continua, pero no todos los electrodos fabricados para corriente continua pueden ser utilizadas con corriente

- Facilitar el encendido del arco y mantenerlo con facilidad durante la ejecución de la soldadura.

b. Funciones metalúrgicas

Proteger el metal fundido de los gases dañinos del aire. Algunos elementos del revestimiento forman, al quemarse, una capa de gases que rodea al arco, protegiendo a las finísimas gotas de metal que son proyectadas por el arco contra el contacto con el aire, así como al metal fundido del charco de fusión. El aire contiene oxígeno y nitrógeno en grandes cantidades, las que al combinarse con el metal fundido forman óxidos y nitruros debilitándolo, haciéndolo poroso, frágil y menos resistente a la tracción y al impacto.

- Formar la escoria protectora del metal caliente. Ciertas materias del revestimiento se funden y se mezclan con el metal de soldadura y van recogiendo las impurezas del metal, haciéndolas flotar en la superficie del metal fundido. Así se forma la escoria que protege al cordón caliente, retardando su enfriamiento, para que no llegue a templarse por el contacto violento con el aire frío, permitiendo que los gases escapen del metal.

- Compensar la pérdida de los elementos que, por acción de la alta temperatura del arco eléctrico, tienden a desaparecer durante el proceso de fusión. Los elementos de compensación mejoran muchas veces el metal depositado y le dan características mecánicas superiores al metal base.

- Aportar elementos de aleación para obtener propiedades y características determinadas en el metal depositado.

c. Funciones mecánicas

El revestimiento tiende a fundirse inmediatamente después que el núcleo metálico, formando una con- cavidad; de forma tal que el revestimiento permita dirigir la fuerza del arco y las gotas del metal fundido en la dirección

Esta función que cumple el revestimiento es de gran utilidad, sobre todo en posiciones forzadas.

- Permitir el depósito de cordones, «arrastrando» el electrodo. En muchos casos, el revestimiento estable- ce contacto con la pieza, cuando se está soldando. En realidad, el revestimiento, que sobresale del núcleo, establece la separación entre la pieza y el extremo del núcleo metálico y entonces el arco arde dentro de la concavidad formada por el

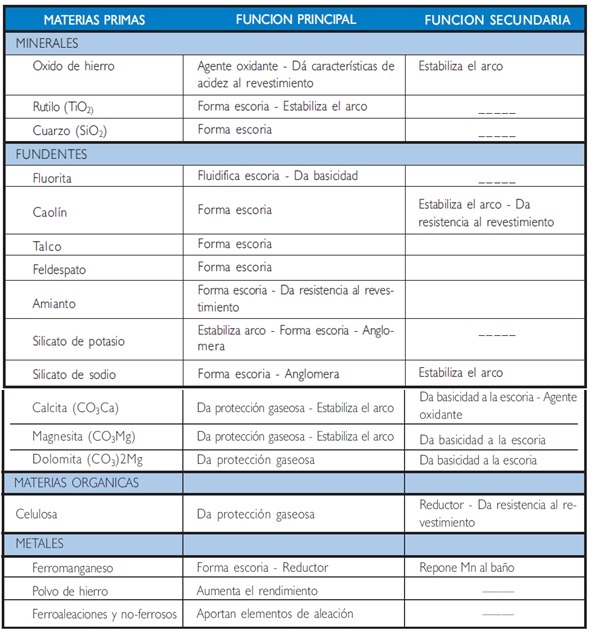

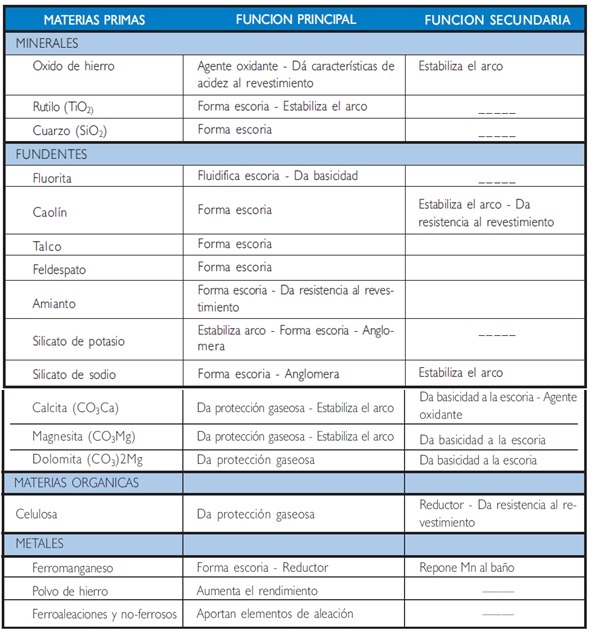

2.1.3 Composición genérica del revestimiento

En el revestimiento de un determinado tipo de electrodo pueden intervenir 10 o más componentes químicos. Cada elemento tiene un efecto prefijado, o varios a la vez, en el momento de soldar y en los resultados finales.

Los elementos, que intervienen en la composición de los revestimientos, son minerales, silicatos, ácidos, fundentes, bases, sustancias orgánicas y, por los efectos que producen o por la función que desempeñan, podemos clasificarlos en 4 grupos principales:

- Elementos o materiales ionizantes: Que facilitan el encendido y mantenimiento del arco y permiten que éste arda establemente, de modo tal que las gotas de metal provenientes del electrodo fluyan hacia el metal base de manera suave y uniforme.

- Elementos generadores de gases protectores: Que al arder producen gases protectores del arco principalmente CO2 y no permiten que elementos extraños entren en la composición del metal fundido, lo que haría que éste pierda sus propiedades y características. Algunas veces actúan en forma de cubierta o escudo o también combinándose con el oxígeno y el nitrógeno.

- Elementos productores de escoria: Su misión consiste en proteger el material fundido contra la entrada de oxígeno y nitrógeno del aire, lo que se consigue tapando el baño de fusión mediante una capa de escoria, que asimismo debe retrasar la solidificación del material y, en consecuencia, prevenir un temple no deseado y, al mismo tiempo, facilitar la efusión y expulsión de los gases del metal fundido.

- Elementos aportantes de materiales de aleación: Actúan en dos sentidos: o bien se mezclan con el metal fundido en forma de componentes de la aleación metálica o bien actúan como desoxidantes y desnitradores para mejorar la calidad de la aleación. Propiedades como la resistencia a la tracción, la dureza, resistencia a la corrosión, etc. pueden ser mejoradas mediante la incorporación de compuestos metálicos en el revestimiento.

2.1.4 Resumen de las funciones de algunas materias primas

2.1.5. Electrodos básicos de doble revestimiento

El principio de trabajo de estos nuevos productos consiste en extruir sobre el núcleo metálico dos tipos diferentes de revestimiento, los que tienen funciones específicas y complementarias, logrando un arco suave, sin pérdida por salpicaduras, escoria de fácil remoción y un buen acabado del cordón, características que satisfacen los requerimientos del soldador más exigente.

2.1.5.1. Ventajas del doble revestimiento

Para aclarar las ventajas de este nuevo tipo se requiere entrar al campo de los «secretos» del revestimiento. Tomemos como ejemplo el reencendido. Este depende básicamente de su contenido de rutilo (TiO2) y hierro en polvo (Fe). Un alto contenido de estos componentes garantiza el reencendido, razón por la que los electrodos con revestimiento rutílico o de hierro en polvo (relleno rápido) poseen esta característica.

Los electrodos con revestimiento básico (bajo hidrógeno) no poseen porcentajes altos del rutilo y hierro en polvo; por este motivo el encendido y reencendido sólo se logra con fuentes de poder que tengan una elevada tensión en vacío (70 – 75 V). Adicionalmente podemos afirmar que es imposible elevar a voluntad el Fe y el TiO2, ya que éstos inciden en relación directa en los valores mecánicos. La tecnología desarrollada por OERLIKON permite concentrar estos componentes en uno de sus dos revestimientos, logrando así los siguientes resultados:

- Arco estable con electrodos de revestimiento básico

- Soldar con A. y tensión en vacío relativamente baja (60 V).

- Posibilidad de trabajar en posiciones forzadas y jun- tas estrechas, sin que debido al bajo amperaje exista tendencia a pegarse.

- Posibilidad de ajustar amperajes bajos en aceros austeníticos, los que debido a la baja conductividad de la austenita conducen a un dominio mucho mayor del baño de fusión.

- Soldar por puntos con electrodos básicos.

2.1.5.2. Nuevos electrodos básicos de doble revestimiento

TENACITO 60 CLASE AWS E 7018 – G

TENACITO 65 CLASE AWS E 9018 – G

TENACITO 70 CLASE AWS E 8018 – G

TENACITO 75 CLASE AWS E 10018 – G

2.2. NORMAS PARA LAS SOLDADURAS

2.2.1. Norma AWS de electrodos para aceros de baja aleación

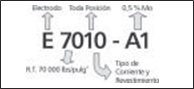

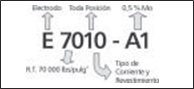

Tomando como ejemplo los electrodos E 6011 (CE- LLOCORD AP), E 7010 (CELLOCORD 70), E 7018 (SUPERCITO) y E 11018 (TENACITO 110), podemos interpretar la Norma, guiándonos por las Tablas No. 1 y 2.

INTERPRETACIÓN DE LA NORMA

a. La letra E designa el producto: Electrodo para soldadura eléctrica manual.

b. Los primeros 2 dígitos en un número de 4 dígitos o 3 dígitos en un número de 5 dígitos señalan la resistencia mínima a la tracción, sin tratamiento térmico post soldadura:

E 60XX 62 000 lbs/pulg2 mínimo

E 70XX 70 000 » »

E 110XX 110 000 » »

c. El último dígito, íntimamente relacionado con el penúltimo, es indicativo del tipo de corriente eléctrica y polaridad en la que mejor trabaja el electrodo e identifica a su vez el tipo de revestimiento, el que es calificado según el mayor porcentaje de materia prima contenida en el revestimiento; por ejemplo el electrodo E-6010 tiene un alto contenido de celulosa en el revestimiento aproximadamente un 30% o más; por ello es que a este electrodo se le clasifica como un electrodo de tipo celulósico. Similar clasificación se da en los otros electrodos.

d. El tercer dígito indica la posición en la que se puede soldar satisfactoriamente con un electrodo. Por ejemplo, el número 1 en el electrodo E 6011 significa que el electrodo es apto para soldar en toda posición (plana, vertical, sobrecabeza y horizontal). El número 4 en un electrodo E 7048 indica que el electrodo es conveniente para posición plana y también para posición vertical descendente.

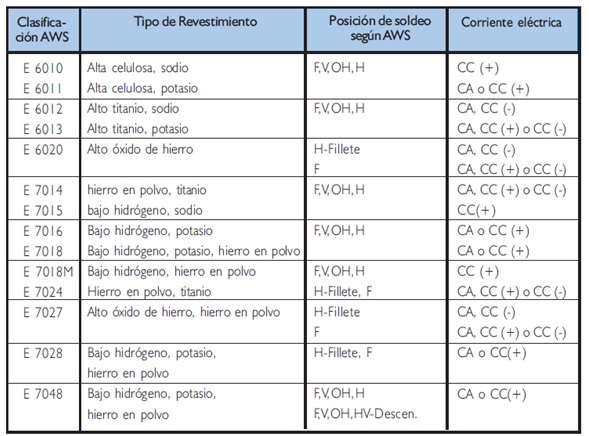

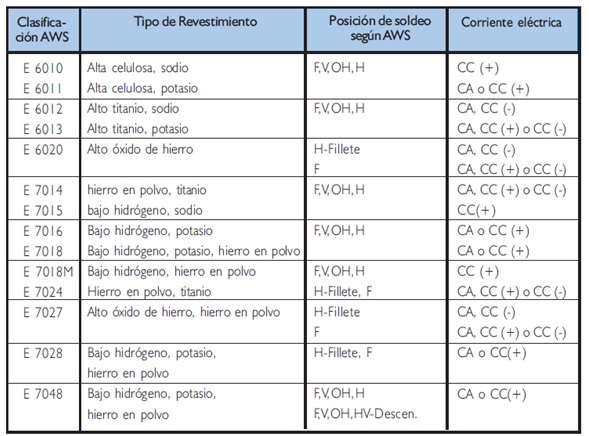

2.2.1.1. Tipo de corriente y revestimiento según norma

Según las normas AWS las posiciones de soldeo son:

F = plana; H = horizontal; H – filete = filete horizontal; V-Descend. (V-down) = vertical descendente; V = vertical; OH = sobrecabeza.

Las normas AWS A5.1 y AWS A5.5 señalan otras propiedades de estos electrodos, especialmente en cuanto a características físicas y a la composición química, que deben tener los depósitos de soldadura efectuados con estos electrodos.

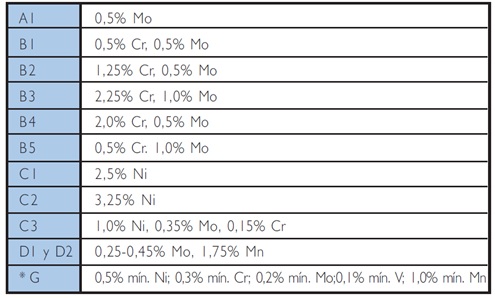

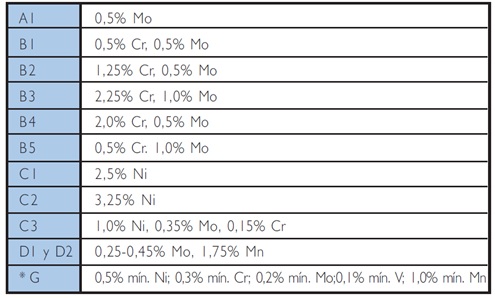

El sufijo (Ejemplo EXXXX A1) indica el porcentaje aproximado de aleación en el depósito de soldadura.

* (Solamente se requiere un elemento de esta serie para alcanzar la clasificación G.)

* (Solamente se requiere un elemento de esta serie para alcanzar la clasificación G.)

2.2.2. Norma AWS de electrodos para aceros inoxidables

El sistema de clasificación de estos electrodos también es numérico. Antes de explicar el sistema es conveniente aclarar, que los aceros inoxidables (planchas, tubos, etc.) son identificados por un número señalado por la AISI de acuerdo a su composición química, así por ejemplo el acero inoxidable AISI 310 corresponde a un acero, cuya composición es de 25% de cromo y 20% de níquel entre sus elementos principales.

La explicación del sistema es la siguiente:

Tomemos como ejemplo el electrodo Oerlikon «INOX AW», cuya clasificación según AWS es E 308L-16 y el electrodo Oerlikon «INOX CW», cuya clasificación AWS es E 310-16.

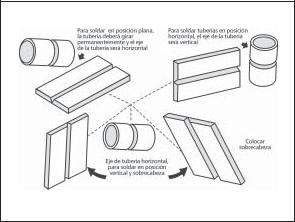

Posiciones en soldadura.

Los trabajos de soldadura, o más propiamente la ejecución de los cordones, pueden realizarse en las posiciones siguientes:

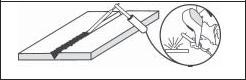

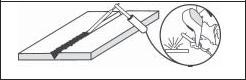

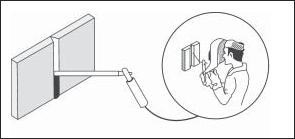

Posición plana.- Es decir, sobre un plano horizontal. La ejecución de cordones en esta posición es más fácil y económica. En lo posible, la pieza debe colocarse de tal forma, que permita la ejecución de los cordones en esta posición. Como se ve en la figura.

Figura – Soldadura en posición plana.

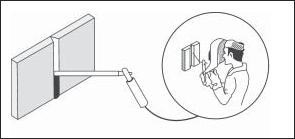

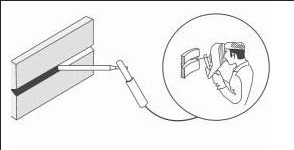

Posición vertical.- Las planchas a soldar se encuentran en posición vertical y los cordones también se ejecutan siguiendo la dirección de un eje vertical. La soldadura puede hacerse en forma ascendente y también en sentido descendente. Como se ve en la figura.

Figura – Soldadura en posición vertical.

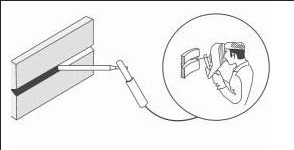

Posición horizontal.- Las planchas están colocadas verticalmente y el cordón se ejecuta horizontalmente. Como se muestra en la figura.

Figura – Soldadura en posición horizontal.

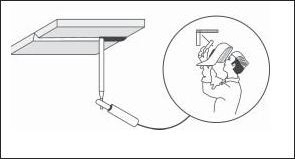

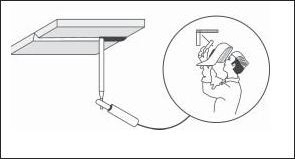

Posición sobrecabeza.- Es decir, las planchas están colocadas horizontalmente y la soldadura se ejecuta por debajo. Es una posición inversa de la soldadura plana. Como se muestra en la figura.

Figura – Soldadura en posición sobrecabeza.

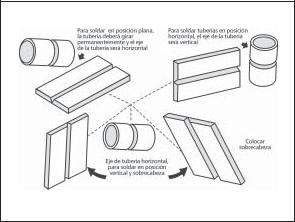

Soldadura de tuberías.- La soldadura de tuberías es una combinación de las diferentes posiciones. En los trabajos, que se realizan en el taller o en el campo, se presentan situaciones diversas, tal como las posiciones indicadas, así como posiciones intermedias. Como se indica en la figura.

Figura – Soldadura en tuberías.