I. CONTENIDO

11. Análisis de fallas de materiales.

11.3.1.1. Características morfológicas de una fractura.

11.3.1.2. Características microscópicas de una fractura.

11.4.2. Ensayos no destructivos.

11. ANÁLISIS DE FALLAS DE MATERIALES.

En el presente capítulo se pretende brindar un acercamiento a las diversas maneras en las que puede llegar un material a presentar un fallo, así como también las causas mas comunes de este suceso. Es de aclarar que aunque si bien los mecanismos de detección de fallas son mencionados en el presente capítulo, en este no se da un estudio profundo acerca de estos métodos, ya que el siguiente capítulo da estudio exclusivo a dichos procedimientos.

11.1. Introducción.

Se considera que el material de un componente ha fallado cuando este se encuentra en una condición bajo la cual no puede cumplir con la función para la cual fue diseñado.

La falla de un material puede traer consigo altos costos, en términos económicos, de producción o incluso vidas humanas, por esta razón hacer un análisis en el que se pueda establecer porque falló el material es de suma importancia, ya que a partir de este análisis se pueden identificar los errores que se cometieron en el diseño y/o el manejo que se le dio a dicho componente.

La labor de un analista al efectuar un análisis de fallo a un material se asemeja en cierta medida al trabajo realizado por un detective en la escena de un crimen, ya que el análisis busca poder examinar la pieza, su diseño, fabricación, condiciones de operación, así como también su principal fin, encontrar cómo y porqué falló.[1]

11.2. Causas del fallo.

Aunque las causas del fallo de un material pueden ser muy diversas, todas están ligadas en cierta medida al error humano, estas se pueden resumir principalmente a siete, fallas por diseño, por selección inadecuada del material, por un tratamiento térmico defectuoso, por una manufactura defectuosa del material, por un mecanizado defectuoso, montaje defectuoso y operación y mantenimiento deficientes. [2]

- Diseño. Se considera que un elemento tiene un falla de diseño cuando en este no se tiene en cuenta o hay un error en el cálculo de las condiciones a la cuales deberá operar dicho elemento. Un ejemplo de esta causa de fallo está en los inicios de la construcción de los primeros jets en 1950, cuando no se tuvo en cuenta que debido a la presurización y despresurización de la cabina generaría en las equinas agudas de las ventanas una alta concentración de esfuerzos, los cuales la agrietaron y posteriormente la fracturaron, produciendo la explosión de las naves en pleno vuelo.[3]

- Selección inadecuada del material. Esta causa de fallo se presenta cuando el diseñador del elemento, pasa por alto cuales son los límites bajo los cuales el material con el que es fabricado el elemento puede operar. El hundimiento del Titanic se debió a un fallo de este tipo, cuando no se tuvo en cuenta por desconocimiento que el acero seleccionado para el casco de éste se volvería extremadamente frágil a bajas temperaturas.[4]

- Tratamiento térmico defectuoso. Un material que sea sometido a un tratamiento térmico, el cual fue realizado sin el cuidado necesario, puede experimentar imperfecciones, tales como microgietas que lo pueden conllevar a una falla improvista.

- Manufactura defectuosa. Esta causa de falla es más común en fundiciones y uniones soldadas, en la cuales se pueden presentar porosidades (en el caso de la soldadura debido a inclusiones de escoria) y grietas en las cuales se concentran esfuerzos que generan una posterior ruptura del elemento o de la unión.

- Mecanizado defectuoso. En elementos que están sometidos a esfuerzos cíclicos repetidos la presencia de alguna marca de mecanizado puede conllevar al desgaste progresivo y prematuro del material.

- Montaje defectuoso. En elementos donde se requiere alta precisión en el ensamble de sus componentes, se requiere que estos componentes estén dentro de las tolerancias de ensamble, ya que si llegan a estar desalineados podría presentarse, por ejemplo, cornisas o salientes en las cuales se produciría un mayor esfuerzo que llevaría a la ruptura del material.

- Operación y mantenimiento deficientes. Se debe tener en cuenta, para todo instrumento, que el uso normal de este genera un desgaste normal del material, lo cual puede ser corregido con un correcto mantenimiento preventivo, que de no realizarse causaría un funcionamiento anormal del instrumento, lo cual es considerado una falla.

11.3. Tipos de fallas.

Las fallas estructurales de un material pueden ser de diferentes tipos, principalmente, fracturas, grietas, desgaste y corrosión; cualquiera de estas puede ser debida a un proceso químico, en tanto que solo las tres primeras son consecuencias del trabajo –debido o indebido– al cual el material es sometido.

11.3.1. Fracturas.

Es el resultado final de un proceso de deformación plástica excesiva al cual es sometido un material. Dependiendo del material y factores ajenos a este como la temperatura, la carga y el tiempo durante el cual es sometido el material, este puede llegar a una fractura, que se pueden clasificar principalmente como súbita (también llamada frágil) o dúctil, además, cada tipo de fractura presenta diferentes características en su aspecto, así como también en su microestructura.

- Fractura súbita. En este tipo de fractura el material presenta un corte limpio, a 90°, sin aparente deformación plástica, originado por un esfuerzo normal.

Figura 11-1. Fractura frágil a simple vista. [5]

Figura 11-1. Fractura frágil a simple vista. [5]

- Fractura dúctil. Se origina ante esfuerzos cortantes que dejan como evidencia una deformación plástica observable, produce en los planos de corte la forma copa-cono, por consiguiente forma un ángulo de 45° respecto a la carga, donde a lo largo de la superficie inclinada se evidencia una zona de desgarre y en el tope de esta una zona fibrosa.

Figura 11-2. Fractura dúctil a simple vista. [6]

Figura 11-2. Fractura dúctil a simple vista. [6]

11.3.1.1. Características morfológicas de una fractura.

Al observar una fractura se pueden apreciar diferentes rasgos o atributos en cuanto a su aparente morfología. Dependiendo si la fractura es frágil o dúctil se podrán apreciar diferentes aspectos. Una fractura frágil puede presentar aspecto granular, así como también marcas radiales; en tanto que una fractura dúctil puede mostrar una textura fibrosa y con presencia de pequeños agujeros.

Figura 11-3. Fractura frágil con marcas radiales. [7]

Figura 11-3. Fractura frágil con marcas radiales. [7]

Figura 11-4. Fractura frágil con aspecto granular. [8]

Figura 11-4. Fractura frágil con aspecto granular. [8]

Figura 11-5. Detalle de fractura dúctil. [9]

Figura 11-5. Detalle de fractura dúctil. [9]

Figura 11-6. Presencia de agujeros en fractura dúctil. [10]

Figura 11-6. Presencia de agujeros en fractura dúctil. [10]

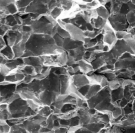

11.3.1.2. Características microscópicas de una fractura.

Si bien al observar una fractura a simple vista se pueden apreciar ciertos rasgos propios de cada tipo de fractura, también es importante detallar su aspecto microscópico, ya que de este manera también se aprecian diferencias entre cada tipo de fractura.

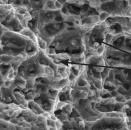

Una fractura frágil puede presentar señales de clivaje, también llamadas transgranulares ya que la fractura se propaga a través de planos específicos del grano, fracturas intergranulares, en donde la fractura se propaga entre los granos a través del límite de estos, y también a nivel microscópico se evidencian microvacíos similares a los agujeros que se ven a simple vista. [11]

Figura 11-7. Fractura intergranular. [12]

Figura 11-7. Fractura intergranular. [12]

Figura 11-8. Fractura transgranular con microvacíos. [13]

Figura 11-8. Fractura transgranular con microvacíos. [13]

A nivel microscópico la fractura dúctil no presenta ninguna característica diferente a las que se evidencian a simple vista.

Figura 11-9. Zona fibrosa. [14]

Figura 11-9. Zona fibrosa. [14]

Figura 11-10. Zona de desgarre. [15]

Figura 11-10. Zona de desgarre. [15]

11.3.2. Grietas. Son aberturas o fisuras que se presentan en el material y pueden terminar por fracturarlo totalmente, por esta razón son también llamadas fracturas progresivas. Se pueden dar a causa de diferentes factores:

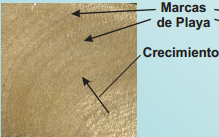

- Ciclos de carga (fatiga): Un material que es sometido a un trabajo cíclico puede presentar grietas sucesivas debido a la aplicación de esfuerzos de manera repetitiva, que dan como resultado una fractura total del elemento. Dicha exposición a la fatiga marca el material con las denominadas marcas de playa, las cuales son señales de la variación de esfuerzos durante el sometimiento a fatiga hacia el material.

Figura 11-11. Marcas de playa en una fractura por fatiga. [16]

Figura 11-11. Marcas de playa en una fractura por fatiga. [16]

- Fluencia lenta: Las grietas por fluencia lenta se presentan cuando el elemento se encuentra a una alta temperatura y además está bajo la acción de esfuerzos a tensión, lo cual origina que el material sufra especies de desgarros.

Figura 11-12. Grieta por fluencia lenta. [17]

Figura 11-12. Grieta por fluencia lenta. [17]

- Fragilización: Se presenta por la interacción del material con agentes externos causando una pérdida de resistencia y ductilidad que podrían conllevar a la ruptura del elemento trabajado. Como ejemplo, en un proceso de carburización de un lote de engranajes, se podrían presentar pequeñas grietas radiales en el eje del mismo, debido al aumento de dureza causado por los compuestos químicos usados en este proceso.

Figura 11-13. Presencia de grietas radiales en un engranaje. [18]

Figura 11-13. Presencia de grietas radiales en un engranaje. [18]

11.3.3. Fallas por desgaste.

El uso cotidiano de un material provoca que este mismo tenga fallas en su estructura debido a fuerzas de rozamiento, de choque y fatiga entre sus elementos y/o su entorno.

- Desgaste abrasivo: Se presenta debido a la fricción generada en el movimiento de dos elementos, con diferente dureza, de un mecanismo, lo cual produce perdida de material y ralladuras de los elementos.

Figura 11-14. Desgaste abrasivo. [19]

Figura 11-14. Desgaste abrasivo. [19]

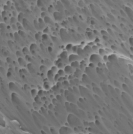

- Fatiga superficial: Se presenta cuando los elementos que están en contacto presentan pequeñas imperfecciones, las cuales originan esfuerzos repetitivos que a su vez causan pequeñas picaduras en el material.

Figura 11-15. Picaduras a causa de fatiga superficial. [20]

Figura 11-15. Picaduras a causa de fatiga superficial. [20]

- Ludimiento: Es un tipo de desgaste debido a desajustes de dos elementos que se encuentran en contacto uno con otro y sometidos a presión, produce pérdida del material y deformación superficial.

Figura 11-16. Ludimiento. [21]

Figura 11-16. Ludimiento. [21]

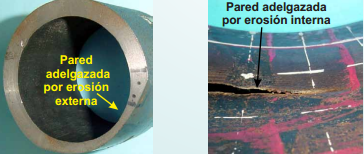

- Erosión: El desgaste por erosión se presenta cuando un elemento de un mecanismo está en contacto con un fluido en movimiento, este tipo de desgaste suele ser lento y produce perdida de material de manera progresiva, el material desgastado puede tener apariencia pulida si se trata de un fluido líquido o gaseoso, o granular si se trata de flujo de un sólido abrasivo.

Figura 11-17. Erosión de aspecto pulido (izquierda) y erosión de aspecto granular (derecha). [22]

- Cavitación: Se presenta en elementos que transportan o contienen un fluido líquido sometido presión, el cual puede ocasionar burbujas que al explotar desprenden material oxidado de las paredes del elemento, generando picaduras.

Figura 11-18. Picaduras en un tambor debido al fluido agitado por las aspas. [23]

Figura 11-18. Picaduras en un tambor debido al fluido agitado por las aspas. [23]

11.3.4. Corrosión.

La corrosión es una falla en un elemento resultado de un proceso químico en el cual el material reacciona con elementos de su entorno, reacción que altera sus propiedades, reduciendo su dureza, su resistencia mecánica, entre otras.

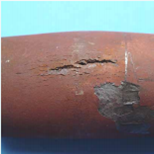

- Corrosión generalizada: En este tipo de corrosión la sección completa del material que está expuesta al medio corrosivo se ve afectada.

Figura 11-19. Corrosión generalizada en un tubo. [24]

Figura 11-19. Corrosión generalizada en un tubo. [24]

- Corrosión galvánica: Se presenta cuando dos materiales diferentes están en contacto directo en medio de un mismo medio corrosivo, produciendo una celda galvánica, lo cual acelera la corrosión de uno de los elementos.

Figura 11-20. Perno corroído al estar en contacto con una correa de acero galvanizado en una abrazadera. [25]

Figura 11-20. Perno corroído al estar en contacto con una correa de acero galvanizado en una abrazadera. [25]

- Gradiente de concentración: Se presenta cuando hay una concentración de un fluido corrosivo, generalmente es producto del goteo del fluido y produce picaduras localizadas en la zona del goteo.

Figura 11-21. Gradiente de concentración por condensación de vapor (gotas). [26]

Figura 11-21. Gradiente de concentración por condensación de vapor (gotas). [26]

- Rendija: Se presenta corrosión de manera localizada en juntas o uniones de elementos, en donde hay concentración y filtración del fluido corrosivo.

Figura 11-22. Corrosión en medio de una rendija. [27]

Figura 11-22. Corrosión en medio de una rendija. [27]

- Tuberculación: Se presenta en depósitos del material corrosivo, en donde los productos de la corrosión experimentan un crecimiento desproporcionado, en elementos como tuberías pueden generar incluso su taponamiento.

Figura 11-23. Tubería que presenta tuberculación. [28]

Figura 11-23. Tubería que presenta tuberculación. [28]

- Erosión: Se presenta cuando el fluido el corrosivo se encuentra en movimiento y está en contacto con el material, generando una rata de corrosión mayor al esperado producto de la cooperación entre la acción corrosiva y la erosión producto del flujo. Se puede apreciar el patrón de flujo en las zonas afectadas.

Figura 11-24. Patrón de flujo de corrosión. [29]

Figura 11-24. Patrón de flujo de corrosión. [29]

11.4. Detección de fallas.

Métodos usados en otros campos del saber, como por ejemplo la medicina, son también usados en la detección de fallas. Para identificar fallas presentes así como susceptibilidad a estas, se hace uso de en sayos no destructivos y ensayos destructivos, respectivamente.

11.4.1. Ensayos destructivos.

El fin de estos ensayos es evaluar la tendencia a fallas de ciertas piezas, haciendo uso de muestras de material idéntico al del elemento que se va a usar, se extraen probetas del mismo lote de producción y estas son sometidas a procesos que las destruyen y evalúan en qué punto presentan fallo, es decir, el límite de dicho material antes de considerarse obsoleto.

Algunos ejemplos de estos ensayos son: ensayo de dureza, prueba de tracción, análisis metalográfico bajo el microscopio, prueba de doblez, prueba de impacto, ensayo de fatiga, ensayo de termofluencia, entro otros.

11.4.2. Ensayos no destructivos.

Este tipo de ensayos son los más indicados para detectar una falla en un elemento que va a ser usado, puesto que no requieren de la destrucción del elemento.

Algunos ensayos no destructivos son: las tintas penetrantes, partículas magnéticas, radiografía industrial, ultrasonido, entre otros. Un desarrollo más completo de este tema se hizo en el capitulo anterior.

11.5. Análisis de fallas.

A causa del servicio que prestan los materiales, estos se ven influenciados bajo agentes externos (químicos, mecánicos, climatológicos) que acortan la vida de los mismos y los llevan al fallo.

Este análisis no solo se centra en buscar las razones o antecedentes precursores a este si no también desarrollar procesos de prevención de fallos e investigación de nuevos materiales que sean menos propensos a la falla, para prevenir futuros inconvenientes. [30]

Con el fin de clasificar la gravedad de las fallas un grupo de ingenieros desarrollo un método a finales de la década de 1940, llamado FMEA (failure mode and effects analysis).

Es una técnica usada para catalogar, identificar y eliminar fallas conocidas o fallas potenciales. Cabe resaltar que para aplicar este sistema se debe contar con un grupo de personas capacitado y con experiencia en el análisis de fallas de los materiales para que el análisis sea lo más certero posible. Este equipo determinara el modo de fallo, evaluara su riesgo y tomara las medidas correctivas necesarias.

Con modo de fallo se hace referencia a como un componente o sistema puede fallar al tratar de cumplir con su labor, por otro lado la causa de una falla se refiere a los problemas de diseño que conllevan al fallo y el efecto de un fallo es definido como el resultado de un modo de fallo en la función del material.

La forma más sencilla de aplicar el FMEA es determinar los riesgos prioritarios de un modo de falla mediante el RPN (risk priority number), el cual es determinado por: RPN=O x S x D, donde los factores de riesgo son O, S y D (ocurrencia, severidad de un falla y habilidad de detectar una falla respectivamente). Un RPN elevado indica mayor riesgo de falla, por lo tanto fallas con un valor alto de RPN deben ser tratadas con mayor consideración y atención. [31]

Los valores de O, S y D son evaluados con las siguientes tablas de datos:

| Puntuación. | Probabilidad de ocurrencia. | Probabilidad de falla. |

| 10 | Muy alta: el fallo es casi inevitable. | 1 de 2 |

| 9 | 1 de 3 | |

| 8 | Alta: repetición de fallas. | 1 de 8 |

| 7 | 1 de 20 | |

| 6 | Moderada: fallas ocasionales. | 1 de 80 |

| 5 | 1 de 400 | |

| 4 | 1 de 2000 | |

| 3 | Baja: relativamente pocas fallas. | 1 de 15,000 |

| 2 | 1 de 150,000 | |

| 1 | Remota: la falla es poco probable. | 1 de 1,500,000 |

Tabla 11-1. Clasificación cuantitativa de la probabilidad de ocurrencia de una falla. [32]

| Puntuación. | Detección. | Probabilidad de detección por control de diseño. | |

| 10 | Absoluta incerteza. | El control de diseño no puede detectar la causa potencial y el subsecuente modo de falla. | |

| 9 | Muy remota. | Muy remota oportunidad de que el control de diseño pueda detectar la causa potencial y el subsecuente modo de falla. | |

| 8 | Remota. | Remota oportunidad de que el control de diseño pueda detectar la causa potencial y el subsecuente modo de falla. | |

| 7 | Muy baja. | Muy baja oportunidad de que el control de diseño pueda detectar la causa potencial y el subsecuente modo de falla. | |

| 6 | Baja. | Baja oportunidad de que el control de diseño pueda detectar la causa potencial y el subsecuente modo de falla. | |

| 5 | Moderada. | Moderada oportunidad de que el control de diseño pueda detectar la causa potencial y el subsecuente modo de falla. | |

| 4 | Moderadamente alta. | Moderadamente alta oportunidad de que el control de diseño pueda detectar la causa potencial y el subsecuente modo de falla. | |

| 3 | Alta. | Alta oportunidad de que el control de diseño pueda detectar la causa potencial y el subsecuente modo de falla. | |

| 2 | Muy alta. | Muy alta oportunidad de que el control de diseño pueda detectar la causa potencial y el subsecuente modo de falla. | |

| 1 | Casi seguro. | El control de diseño detectara la causa potencial y el subsecuente modo de falla. | |

Tabla 11-2. Clasificación cuantitativa de la probabilidad de detección de una falla. [33]

| Puntuación. | Efecto. | Severidad del efecto. | |

| 10 | Peligros sin previo aviso. | Una puntuación muy alta de severidad se presenta cuando un potencial modo de fallo afecta la seguridad del sistema sin previo aviso. | |

| 9 | Peligros con previo aviso. | Una puntuación muy alta de severidad se presenta cuando un potencial modo de fallo afecta la seguridad del sistema con previo aviso. | |

| 8 | Muy alto. | Sistema inoperable con fallas destructivas sin comprometimiento de la seguridad. | |

| 7 | Alto. | Sistema inoperable con daños en el equipo. | |

| 6 | Moderado. | Sistema inoperable con pequeños daños en el equipo. | |

| 5 | Bajo. | Sistema inoperable sin daños en el equipo. | |

| 4 | Muy bajo. | Sistema operable con significante degradación en el desempeño. | |

| 3 | Menor. | Sistema operable con degradación en el desempeño. | |

| 2 | Muy menor. | Sistema operable con mínima interferencia. | |

| 1 | Ninguno. | No hay interferencia. | |

Tabla 11-3. Clasificación cuantitativa de la severidad de las consecuencias de una falla. [34]

Como ejemplo del método FMEA, se analizará el fallo por fractura en el eje de un engranaje perteneciente a la trasmisión de un elevador de uso público.

| FUNCIÓN | TIPO DE FALLA | IMPACTO | S | CAUSAS POTENCIALES | O | MODO DE DETECCIÓN | D | RPN | |

| Parte de la trasmisión de un elevador público. | Fractura del eje de un engranaje. | Suspensión del funcionamiento del elevador y posibles lesiones en sus pasajeros. | 10 | Fragilidad en el eje de los engranajes producto de una imperfección a causa de la presencia de hidrogeno en la estructura del material como consecuencia de un proceso de carburación aplicada al material. | 3 | Seleccionar una cantidad de engranajes del lote producido, para que sean sometidos a un ensayo de dureza. | 3 | 60 |

Tabla 11-4. Ejemplo de obtención del RPN. [35]

Con este valor obtenido de RPN=SxOxD=10x3x3=60 se puede concluir que el fallo del eje es de un riesgo mediano, ya que aunque en caso de fallo éste sería grave, la probabilidad de que éste ocurra es relativamente baja, así como también la oportunidad de que no sea detectada la posibilidad de fallo.

II. ANEXOS.

A continuación se pone a disposición del lector los links de descarga de dos de los artículos usados como referencia en el presente documento.

Failure Analysis for Materials Based on Failure Analysis Cases, http://ieeexplore.ieee.org/xpl/login.jsp?tp=&arnumber=5367146&url=http%3A%2F%2Fieeexplore.ieee.org%2Fxpls%2Fabs_all.jsp%3Farnumber%3D5367146

Failure mode and effects analysis by data envelopment analysis, http://www.sciencedirect.com/science/article/pii/S0167923609001997

III. LISTA DE FIGURAS.

Figura 11-1.↑ Fractura frágil a simple vista. [5]

Figura 11-2.↑ Fractura dúctil a simple vista. [6]

Figura 11-3.↑ Fractura frágil con marcas radiales. [7]

Figura 11-4.↑ Fractura frágil con aspecto granular. [8]

Figura 11-5.↑ Detalle de fractura dúctil. [9]

Figura 11-6.↑ Presencia de agujeros en fractura dúctil. [10]

Figura 11-7.↑ Fractura intergranular. [12]

Figura 11-8.↑ Fractura transgranular con microvacíos. [13]

Figura 11-9.↑ Zona fibrosa. [14]

Figura 11-10.↑ Zona de desgarre. [15]

Figura 11-11.↑ Marcas de playa en una fractura por fatiga. [16]

Figura 11-12.↑ Grieta por fluencia lenta. [17]

Figura 11-13.↑ Presencia de grietas radiales en un engranaje. [18]

Figura 11-14.↑ Desgaste abrasivo. [19]

Figura 11-15.↑ Picaduras a causa de fatiga superficial. [20]

Figura 11-16.↑ Ludimiento. [21]

Figura 11-17.↑ Erosión de aspecto pulido (izquierda) y erosión de aspecto granular (derecha). [22]

Figura 11-18.↑ Picaduras en un tambor debido al fluido agitado por las aspas. [23]

Figura 11-19.↑ Corrosión generalizada en un tubo. [24]

Figura 11-20.↑ Perno corroído al estar en contacto con una correa de acero galvanizado en una abrazadera. [25]

Figura 11-21.↑ Gradiente de concentración por condensación de vapor (gotas). [26]

Figura 11-22.↑ Corrosión en medio de una rendija. [27]

Figura 11-23.↑ Tubería que presenta tuberculación. [28]

Figura 11-24.↑ Patrón de flujo de corrosión. [29]

IV. LISTA DE TABLAS.

Tabla 11-1.↑ Clasificación cuantitativa de la probabilidad de ocurrencia de una falla. [32]

Tabla 11-2.↑ Clasificación cuantitativa de la probabilidad de detección de una falla. [33]

Tabla 11-3.↑ Clasificación cuantitativa de la severidad de las consecuencias de una falla. [34]

Tabla 11-4.↑ Ejemplo de obtención del RPN. [35]

V. BIBLIOGRAFIA

[1]↑. Metal Actual. Análisis de Falla. María Cristina Rojas Cruz, pp1. http://www.metalctual.com/revista/5/procesos.pdf

[2]↑. Análisis de falla de componentes de ingeniería. Gustavo Tovar, pp 75-76 http://revistaing.uniandes.edu.co/pdf/rev9art10.pdf

[3]↑. http://www.bbc.com/mundo/noticias/2014/04/14042_accidentes_avion_seguridad_vert_fut_rg

[4]↑. http://depa.fquim.unam.mx/amyd/archivero/Titanic_25204.pdf

[5]↑, [6]↑. http://materiales.unex.es/miembros/personal/p-mirandaold/docencia_sec/PMII/apuntesFRACTURA.pdf

[7]↑, [8]↑, [9]↑, [10]↑, [12]↑, [13]↑, [14]↑, [15]↑, [16]↑, [17]↑, [19]↑, [20]↑, [21]↑, [22]↑, [23]↑, [24]↑, [25]↑, [26]↑, [27]↑, [28]↑, [29]↑.

http://www.virtual.unal.edu.co/cursos/ingenieria/2023293/und_2/pdf/und1.pdf

[11]↑. III Fractura, 3.2 Fractura frágil, D. Aspectos Microscópicos de la Fractura Frágil, Raúl Collters. http://www.analisisdefractura.com/fracturafragil.htm

[18]↑, [30]↑. Failure Analysis for Materials Based on Failure Analysis Cases, Qingmei Wang, and Peng Shi, pp 1. Scientific Center for Material Service Safety. University of Science and Technology Beijing.

[31]↑, [32]↑, [33]↑, [34]↑. Failure mode and effects analysis by data envelopment analysis, Kwai-Sang Chin, Ying-Ming Wang, Gary Ka Kwai Poon, Jian-Bo Yang, pp 1-2.

[35]↑. Los Autores.

VI. CRÉDITOS.

Este documento, en su primera edición, fue elaborado el día 15 de Julio de 2015 por:

Caicedo Mora Jorge Andrés, Estudiante Metalografía I, Curso Intersemestral 2015-I, Universidad Tecnológica de Pereira.

Medina Colorado Santiago, Estudiante Metalografía I, Curso Intersemestral 2015-I, Universidad Tecnológica de Pereira.

Ordóñez Guerrero Samuel Andrés, Estudiante Metalografía I, Curso Intersemestral 2015-I, Universidad Tecnológica de Pereira.