TABLA DE CONTENIDO

Mecanismos de endurecimiento

a. Embutido

b. Laminado

c. Trefilado

d. Extrusión

Efectos sobre las propiedades mecánicas

3. Por solutos

5. Transformación martensítica

- Figuras

- Ecuaciones

- Tablas

- Videos

MECANISMOS DE ENDURECIMIENTO

Las estructuras de los metales son las que definen principalmente las propiedades de los materiales para trabajar en ingeniería, que a su vez dependen de la composición química y los tratamientos posteriores. Los mecanismos de endurecimiento son básicamente técnicas para incrementar la dureza por medio de formación de dislocaciones que actúan como límites para los deslizamientos (excepto la transformación martensítica).

1. Afinamiento del grano:

El refinamiento de grano es uno de los mecanismos de fortalecimiento más eficaz, mejorando propiedades mecánicas sin pérdida en ductilidad. Es bien sabido, sin embargo, que la predicción adecuada de las propiedades mecánicas de los materiales de grano fino es mucho más complicada por las diferentes deformaciones y el fortalecimientos de los mecanismos que operan en estos materiales [1].

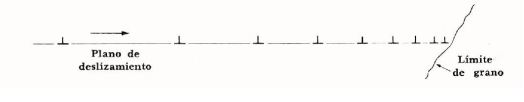

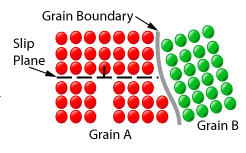

Tal proceso de endurecimiento es consecuencia de que los bordes de grano actúan como una barrera infranqueable para el movimiento de las dislocaciones como se observa en la Figura 1, y que el número de dislocaciones dentro de un grano, afecta a cómo éstas pueden trasmitir su efecto a granos vecinos a través de los bordes. El tamaño de grano de un material depende del tratamiento térmico posterior a la deformación plástica, o bien de la velocidad de solidificación.

Figura 1. Movimiento de las dislocaciones [2]

Figura 1. Movimiento de las dislocaciones [2]

El borde de grano actúa como punto de fijación, impidiendo la propagación de las dislocaciones. Por un lado, la estructura reticular de los granos adyacentes difiere en la orientación, por lo que se requeriría más energía para cambiar de dirección de deslizamiento. Además, el límite de grano es una región desordenada con campos de tensión muy elevados. Cuando varias dislocaciones que se mueven en el sentido indicado en la Figura 1 por efecto de un esfuerzo aplicado, se encuentran con esos campos elásticos y se detienen cada vez a mayor distancia provocando un apilamiento de las mismas. Esto aumenta la tensión interna acumulada y obstaculiza el inicio de la plasticidad, aumentando la resistencia a la fluencia del material.

El tamaño y el número de granos dentro de un material se controlan mediante la velocidad de solidificación de la fase líquida.

Figura 2. Afinamiento de grano [3]

Figura 2. Afinamiento de grano [3]

Para tener en cuenta

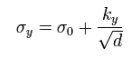

Ecuación de Hall-Petch:

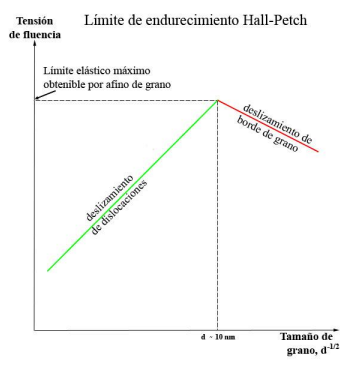

La relación entre el tamaño de grano y la tensión de fluencia, está dada por la ecuación de Hall-Petch (ec. 1) donde σy es la tensión de fluencia, σo es una constante del material relacionada con la tensión necesaria para iniciar el movimiento de las dislocaciones (o resistencia de la red cristalina al movimiento), ky es el coeficiente de endurecimiento (constante para cada material), y d es el diámetro promedio de los granos. No existen materiales infinitamente fuertes; este modo de endurecimiento tiene un límite. Los granos pueden variar aproximadamente entre 100 µm (granos grandes) y 1 µm (granos pequeños). Por debajo de este valor, el tamaño de las dislocaciones se aproxima al del grano; en uno de 10 nm sólo puede contenerse una o dos dislocaciones, evitándose el apilamiento. En este caso, como se observa en la Figura 3 la tensión aplicada induce al deslizamiento de los bordes, resultando en una disminución de la resistencia del material.

Figura 3. Límite de endurecimiento Hall-Petch [2]

Figura 3. Límite de endurecimiento Hall-Petch [2]

Para más información acerca de la ecuación de Hall-Petch, puede visitar el siguiente elace: http://bibing.us.es/proyectos/abreproy/3715/fichero/2.+BASES+TEORICAS.pdf

2. Deformación en frio:

Se conoce que los átomos de los metales se encuentran en posiciones de equilibrio, pero cuando fuerzas exteriores entran en acción con el metal ocurren deformaciones que pueden ser de dos tipos:

Elásticas: La deformación es reversible, el metal recupera su forma original al eliminar las fuerzas exteriores que actúan ya que los átomos no han alcanzado nuevas posiciones de equilibrio.

Plásticas: La deformación es permanente e irreversible debido a que se encuentra sometido a tensiones por encima de su rango elástico. La deformación plástica produce cambios significativos en las propiedades de los materiales, todo dependiendo de la temperatura a la cual se realiza la deformación.

Cuando se habla de deformación en frio se refiere a un tratamiento que se hace por debajo de la temperatura de recristalización (formación de granos cristalinos nuevos por calentamiento a una temperatura determinada) para así aumentar la dureza y resistencia a la tracción de la pieza trabajada y, como consecuencia, disminuyendo su plasticidad y tenacidad.

Debido a la necesidad de una combinación de resistencia y tenacidad, se deben diseñar procesos que impliquen moldeo por trabajo en frio. Después, se debe controlar el proceso de recocido para obtener un grado de ductilidad. Para diseñar un tratamiento térmico adecuado para el recocido, es necesario conocer la temperatura de recristalización y el tamaño de los granos recristalizados.

La densidad de dislocaciones aumenta con la deformación, por esto es más difícil el movimiento de éstas a través de las dislocaciones ya existentes y el material se vuelve mucho mas duro. El mecanismo exacto por el que se producen este tipo de deformaciones no se conoce con exactitud pero durante la deformación se crean nuevas dislocaciones que interactúan con las existentes.

Algunos procesos en los que se utiliza la deformación en frio son los siguientes:

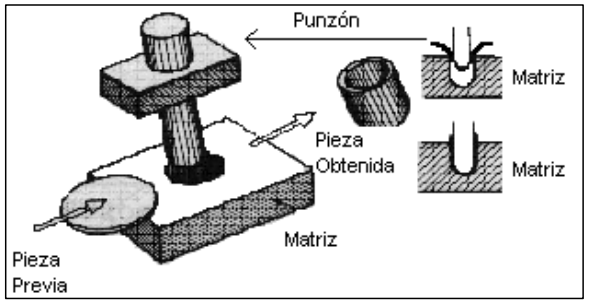

a. Embutido

Este proceso se basa en fijar una placa de metal entre la matriz y un dispositivo que se encarga de fijar la lamina, para que luego un elemento llamado punzón, baje y estire el material por los bordes de la matriz. De esta manera se produce una pieza hueca y los cristales del material se desplazan a medida de que este se desplaza entre el punzón y la matriz.

En la Figura 4 se muestra el proceso de embutido desde la pieza base hasta la formación de la pieza obtenida. Este proceso se debe hacer solamente en frío ya que al aumentar la temperatura y estirar se produce un cuello en el material y su ruptura. Un ejemplo claro de este proceso es la fabricación de ollas y latas para alimentos y bebidas.

Figura 4. Proceso de embutido [4]

La fricción es un factor determinante, así como la longitud del perímetro de la pieza por lo cual se pulen las superficies y se utilizan también lubricantes para facilitar el proceso. El número de etapas del embutido depende de la relación que exista entre la magnitud del disco y de las dimensiones de la pieza embutida, de la facilidad de del proceso, del material y del espesor de la chapa. Es decir, cuanto más complicadas las formas y más profundidad sea necesaria, tantas más etapas serán incluidas en dicho proceso [5]. Además se realizan tratamientos térmicos para poder garantizar que la pieza tenga la geometría requerida y sus paredes no se desgarren, este es el caso de la embutición profunda, típica en la fabricación de casquillos de munición especialmente en los calibre de fusilería 7.62, 5.56, 0.5, etc.

La Figura 5 muestra una pieza en la que se han realizado varias etapas de embutido, desde la placa base hasta la pieza final.

Figura 5. Piezas embutidas en varias etapas. [5]

b. Laminado

Se conoce como laminación o laminado al proceso industrial por medio del cual se reduce el espesor de una lámina de metal o de materiales semejantes con la aplicación de presión mediante el uso de distintos procesos en los cuales se deforma plásticamente el material que circula de modo continuo y en una dirección preferente. La laminación se aplica tanto en frío como en caliente. Este proceso se aplica sobre materiales con un buen nivel de maleabilidad. La máquina que realiza este proceso se le conoce como laminador.

En este proceso ocurren internamente dislocaciones cristalinas masivas, los bordes de grano se acuñan unos contra otros, ocasionando el aumento en la dureza. La Figura 6 es una animación del proceso de laminado.

Figura 6. Animación del proceso de laminado [6]

El laminado en caliente es el que se realiza con una temperatura bastante mayor a la de la recristalización que tiene el metal y suele ser la primera etapa del proceso de transformación de materiales fundidos en productos acabados, pudiendo producirse grandes reducciones de sección. Es importante que toda la masa del metal se caliente uniformemente hasta la temperatura conveniente antes de sufrir la deformación, ya que se pueden producir problemas de agrietamiento y rotura.

La laminación en frío se pueden obtener piezas con excelente acabado y características mecánicas. En este caso, no pueden producirse grandes reducciones en la sección.

Proceso de conformado:

Los procesos de laminación, generalmente, se realizan en un tren de laminación, es decir diversas unidades de rodillos que encadenadas unas detrás de otras forman la pieza final. Se clasifican de la siguiente manera:

- Trenes de desbaste: Desbastan lingotes en caliente para transformarlos en desbastes de sección cuadrada (tochos) o rectangulares (petacas). Las dimensiones de los productos obtenidos en estos trenes oscilan entre 130-140 mm de espesor y 130-550 mm de ancho.

- Trenes de palanquilla: Laminan el desbaste procedente de los trenes de desbaste y lo transforman en productos de secciones cuadradas de 40-125 mm (llamados palanquillas) o de sección rectangular con dimensiones de entre 11-125 mm de espesor y 200-600 mm de anchura (llamados llantones).

- Trenes de acabado: Se obtienen los productos acabados a partir de los obtenidos en los trenes de palanquillas. Dependiendo de la forma de los cilindros de los trenes de acabado, pueden obtenerse chapas, pletinas, etc. Si son lisos y si son acanalados, se obtienen barras macizas, perfiles, carriles, etc.

Defectos en placas y hojas laminadas: Estos defectos pueden presentarse en la superficie de las placas u hojas, o pueden darse en su estructura interna. Los defectos degradan la apariencia de la superficie y pueden afectar de manera adversa a la resistencia, la capacidad de formado y otras características de manufactura. Los defectos superficiales pueden ser: ralladuras, corrosión, cascarilla, picaduras, mordeduras y grietas causados por inclusiones e impurezas en el material fundido original o debido a otros procesos de preparación del material o a la misma operación de laminado.

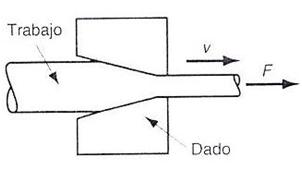

c. Trefilado

La Figura 7 representa el proceso de trefilado, donde se pasa de un alambre de diámetro mayor a otro de diámetro inferior al aplicar una fuerza. Cuando se termina de hacer la fundición del acero, se somete a la laminación en caliente, obteniendo rollos de alambrón con cascarilla. Este sufre un tratamiento térmico de austempering donde la austenita se convierte en bainita y después de esto el material se puede deformar fácilmente en frió durante el trefilado debido a la ductilidad alcanzada.

Cuando hablamos de trefilado nos referimos al estirado del alambre en frió por pasos sucesivos a través de hileras, dados de carburo de tungsteno disminuyendo de tamaño del material y ocasionando acritud en este lo que le da nuevas propiedades mecánicas a este.

El trefilado se lleva a término en máquinas llamadas trefiladoras, equipadas de unas bobinas de tracción que son las encargadas de hacer pasar el alambre por las hileras y dados. La disminución de tamaño por cada paso es de un 20% a 25% ocasionando el a aumento en la resistencia aproximadamente en 10 y 15 kg/mm^2, con cierto límite determinado por el tipo de acero.

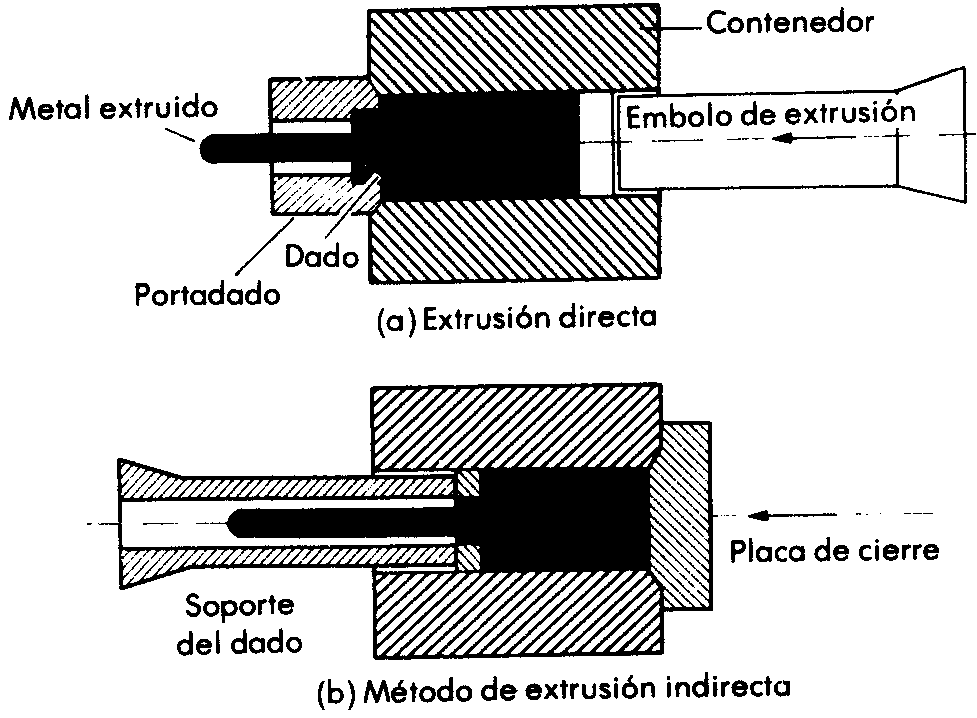

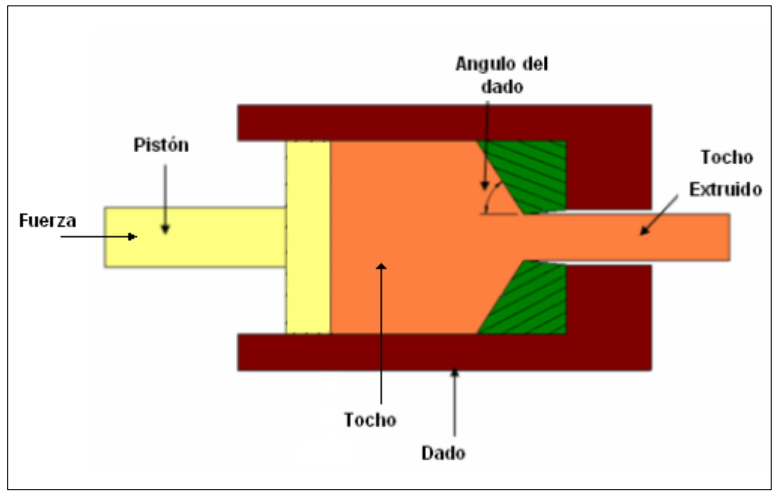

d. Extrusión

La extrusión es un proceso utilizado para crear objetos con sección transversal definida y fija. Una de las ventajas principales de este proceso por encima de procesos manufacturados es la habilidad para crear secciones transversales muy complejas con materiales que son quebradizos. El proceso de extrusión puede hacerse con el material caliente o frio.

La extrusión en calientes se hace a temperaturas elevadas para evitar el trabajo forzado y hacer más fácil el paso del material a través del troquel. La mayoría de la extrusión en caliente se realiza en prensas hidráulicas horizontales con rango de presión de 30 a 700 MPa (4400 a 102.000 psi), por lo que la lubricación es necesaria, puede ser aceite o grafito para bajas temperaturas de extrusión, o polvo de cristal para altas temperaturas de extrusión. La mayor desventaja de este proceso es el coste de las maquinarias y su mantenimiento.

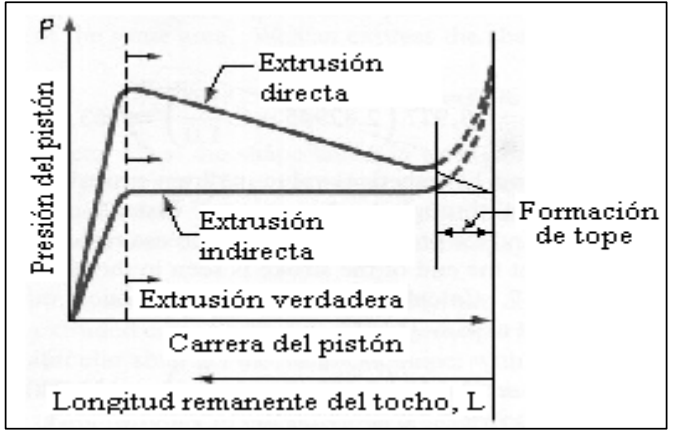

En la Figura 8 se observan los métodos de extrusión, de extrusión directa y de extrusión indirecta.

Figura 8. Método de extrusión [7]

La extrusión en frio se realiza alrededor de la temperatura ambiente. La ventaja de ésta sobre la extrusión en caliente es la falta de oxidación, lo que se traduce en una mayor fortaleza debido al trabajo en frío que asegura una estrecha tolerancia, buen acabado de la superficie y rápida velocidad de extrusión si el material es sometido a breves calentamientos.

La extrusión tibia se hace por encima de la temperatura ambiente pero por debajo de la temperatura de recristalización del material, en un intervalo de temperaturas de 800 a 1800 °F (de 424 °C a 975 °C). Este proceso se usa generalmente para lograr el equilibrio apropiado en las fuerzas requeridas, ductilidad y propiedades finales de la extrusión.

Cálculo de la fuerza de extrusión

La Figura 9 hace una representación gráfica de los componentes para realizar una extrusión.

Figura 9. Dado y angulo de dado de extrusión [8]

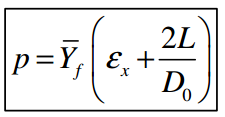

La fórmula para calcular la presión del émbolo es la siguiente:

(Ec. 2)

La presión del émbolo en la extrusión depende de la resistencia a la fluencia promedio durante la deformación Ӯf; de la deformación real de extrusión Ɛx y de la presión debida a fricción en la interface contenedor-tocho. L es la porción de la longitud del tocho remanente durante el proceso y D0 es el diámetro original del tocho.

La deformación real de extrusión está dada por:

(Ec. 3)

Donde a y b son constantes empíricas para el ángulo del dado [8].

El diagrama mostrado en la Figura 10 enseña los tipos de extrusión relacionándolos con la carrera del pistón y la presión sobre él.

Figura 10. Gráfica de presión vs carrera del pistón para extrusión directa e indirecta [8]

Figura 10. Gráfica de presión vs carrera del pistón para extrusión directa e indirecta [8]

Defectos de extrusión

- Quebradura de superficie – Cuando hay grietas en la superficie de extrusión. Esto se debe a la temperatura de extrusión, fricción, o velocidad muy alta. Esto puede pasar también a bajas temperaturas, si el producto temporalmente se pega al troquel.

- Defecto de tubo – Se crea una estructura de flujo que arrastra los óxidos de la superficie y las impurezas al centro del producto. Tales patrones que son frecuentemente causados por altas fricciones o enfriamiento de la parte externa de la barra.

- El agrietamiento interior o defecto Chevron – Se produce cuando el centro de la expulsión desarrolla grietas o vacíos. Estas grietas son atribuidas fuerzas de tensión hidrostática en la línea central en la zona de deformación en el troquel. Aumenta al aumentar el ángulo de la matriz y la concentración de impurezas, y disminuye al aumentar la relación de extrusión y la fricción.

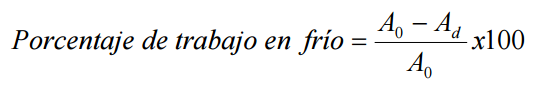

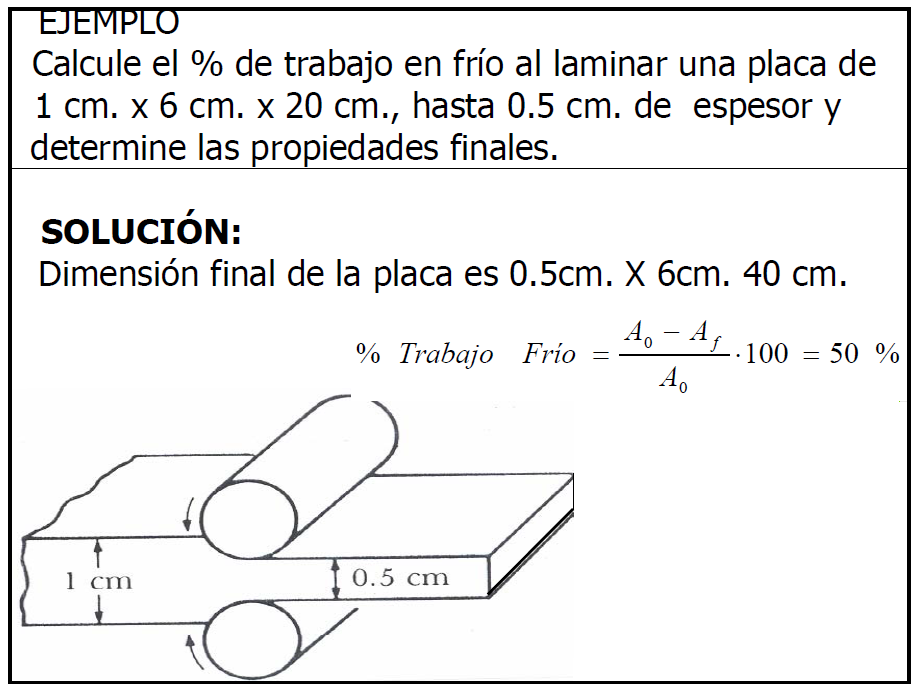

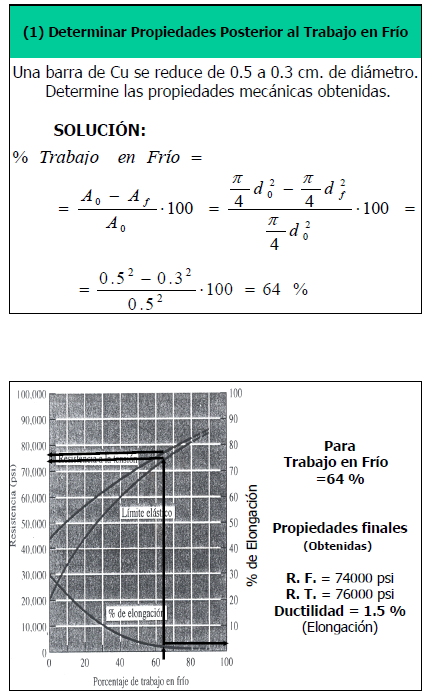

EFECTO DEL TRABAJO EN FRÍO SOBRE LAS PROPIEDADES MECÁNICAS

La deformación en frío proporciona el endurecimiento del metal. Este fenómeno se puede explicar así:

- El metal posee dislocaciones en su estructura cristalina.

- Cuando se aplica una fuerza sobre el material, las dislocaciones se desplazan causando la deformación plástica.

- Al moverse las dislocaciones, aumentan en número.

- Al haber más dislocaciones en la estructura del metal, se estorban entre sí, volviendo más difícil su movimiento.

- Al ser más difícil que las dislocaciones se muevan, se requiere de una fuerza mayor para mantenerlas en movimiento. Se dice entonces que el material se ha endurecido.

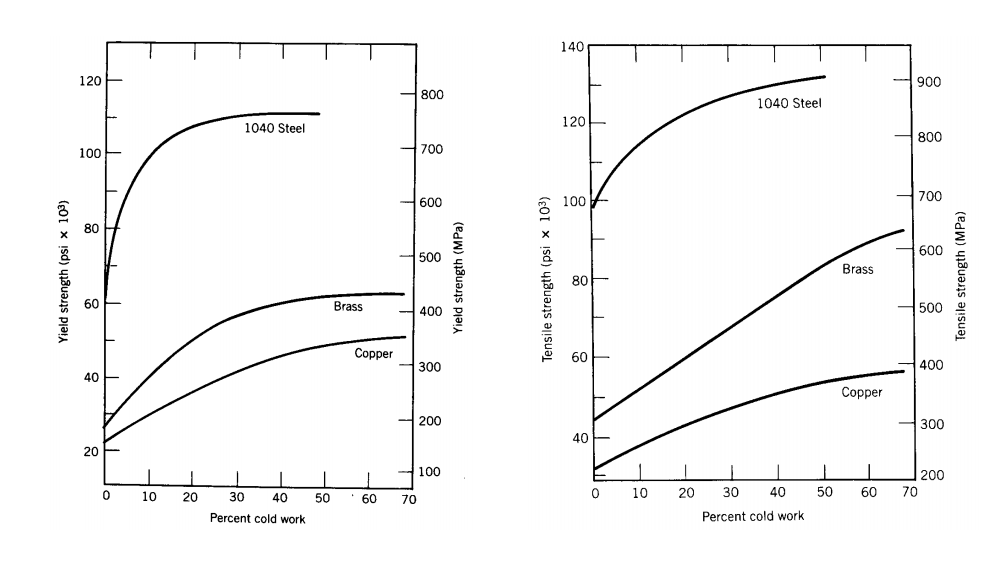

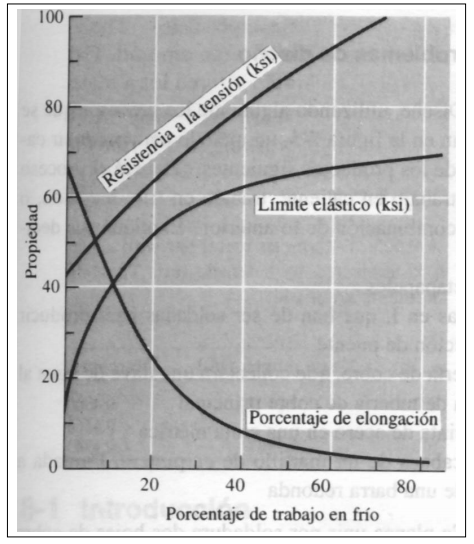

Los diagramas mostrados en la Figura 11 representan la variación de la resistencia de varios metales con respecto al porcentaje de trabajo en frío.

Figura 11. Variación resistencia del acero 1040, cobre y bronce al porcentaje en frío. [9]

Figura 11. Variación resistencia del acero 1040, cobre y bronce al porcentaje en frío. [9]

En los diagramas se muestra la variación de la resistencia a la fluencia y la resistencia a la tensión para el acero 1040, el bronce y el cobre. Esta variación se ha medido en función del porcentaje de trabajo en frio, el cual se define de la siguiente manera:

Donde:

A0 es el área transversal del material antes de la deformación y Ad es el área transversal del material después de ser deformado.

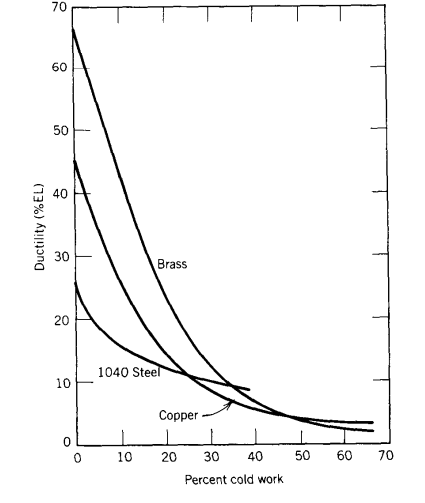

Nótese que la resistencia del material aumenta al aumentar el porcentaje de trabajo en frio, sin embargo la ductilidad del material disminuye tal como se muestra en el siguiente gráfico de la Figura 12.

Figura 12. Ductilidad vs porcentaje de trabajo en frío [9]

Figura 12. Ductilidad vs porcentaje de trabajo en frío [9]

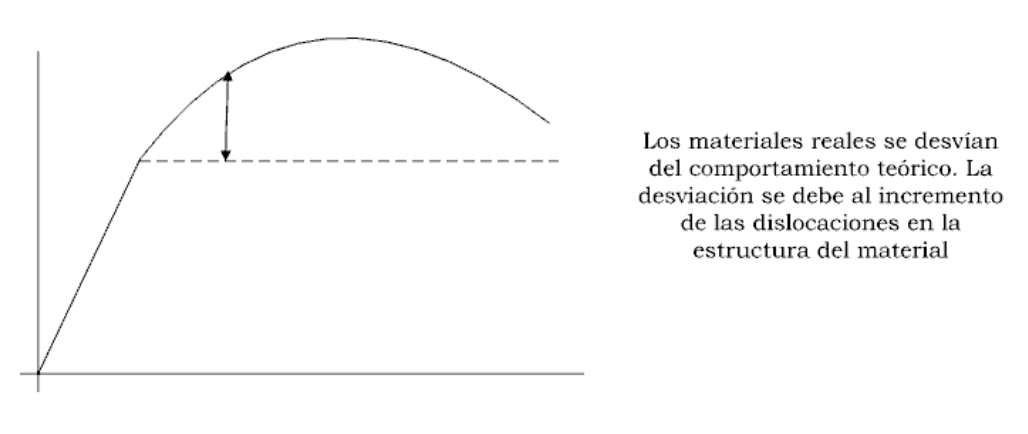

En los metales reales, la curva esfuerzo deformacion se muestra en el siguiente diagrama de la Figura 13:

Figura 13. Curva esfuerzo deformacion material real. [9]

Figura 13. Curva esfuerzo deformacion material real. [9]

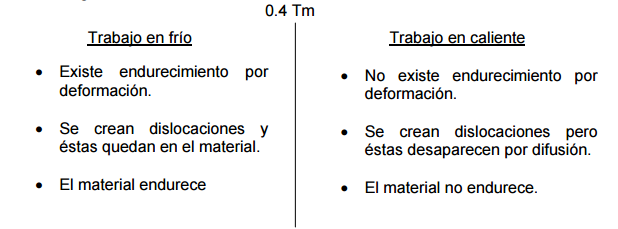

Para que el endurecimiento del metal se mantenga, es necesario que las dislocaciones que fueron creadas durante la deformacion se mantengan en la estructura del metal. La estructura cristalina del metal tiene un número «normal» de dislocaciones. Las deformación plástica ha causado que hayan mas dislocaciones que ese número «normal», por lo que la estructura cristalina tendera a hacer desaparecer las dislocaciones «extras».

Si se aumenta la temperatura del material hasta el grado que se permita la difusión atómica, las dislocaciones «extras» desaparecerán del material, haciendo que este recupere las propiedades mecánicas que tenia antes de ser deformado. Sabeos que la difusión se activa a una temperatura mayor que 3.4 veces la temperatura de fusion del material en grados absolutos, por tanto tendrá lo siguiente.

La Tabla 1 hace una comparación entre el trabajo en fri0 y en caliente.

Tabla 1. Trabajo en frío vs Trabajo en caliente [9]

Tabla 1. Trabajo en frío vs Trabajo en caliente [9]

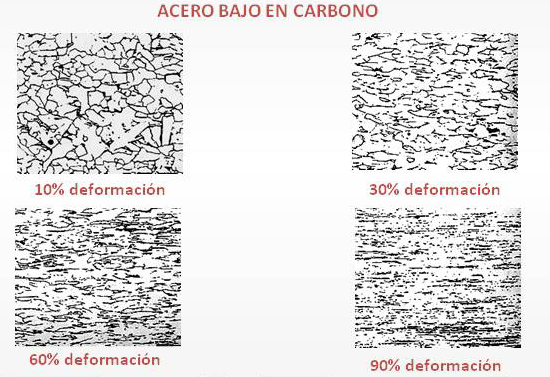

El trabajo en frío no solo causa un aumento de las dislocaciones en la estructura del metal, sino que también causa la deformación de sus granos [9]. La Figura 14 muestra cuatro «fotografías» de la micro-estructura de un acero bajo en carbono con porcentajes distintos de deformación.

Figura 14. Cambio del tamaño de grano debido al porcentaje de deformación [10]

Figura 14. Cambio del tamaño de grano debido al porcentaje de deformación [10]

El aumento de las dislocaciones y la deformacion de los granos de la estructura cristalina puede causar cambios en las propiedades eléctricas y la resistencia a la corrosión del metal. Todos los cambios asociados a la deformacion plástica en frío puede ser revenidos utilizando el tratamiento térmico apropiado.

El siguiente gráfico en la Figura 15 muestra la variación de tres propiedades mecánicas con respecto al porcentaje de trabajo en frio.

Figura 15. Propiedades mecánicas [9]

Figura 15. Propiedades mecánicas [9]

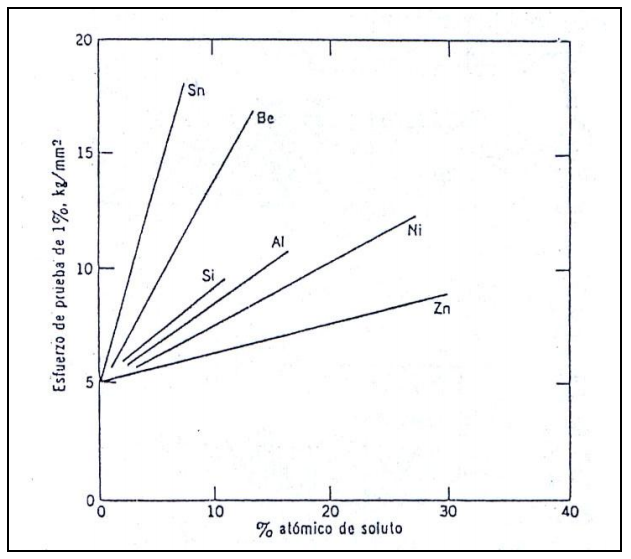

3. Por solutos:

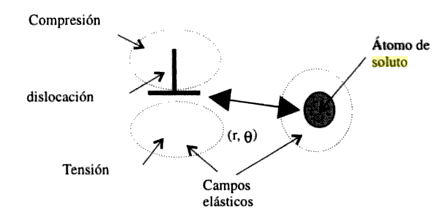

Un método común para aumentar la dureza y el límite elástico de un material, así como su velocidad de endurecimiento, es la aleación por soluciones sólidas. La figura 16 indica el efecto de varios solutos en el límite elástico del cobre (tensión convencional de 1%). La efectividad del soluto depende de la diferencia de tamaño con respecto al solvente, y del porcentaje agregado. Si el átomo de soluto es más grande que el del solvente, se inducen campos de compresión, mientras que si es más pequeño, son de tracción. La presencia de cualquiera de los dos obstruye el movimiento de las dislocaciones. [2]

Figura 16. Efecto de elementos aleantes sobre el límite elástico convencional (1%) para cobre policristalino a temperatura ambiente.

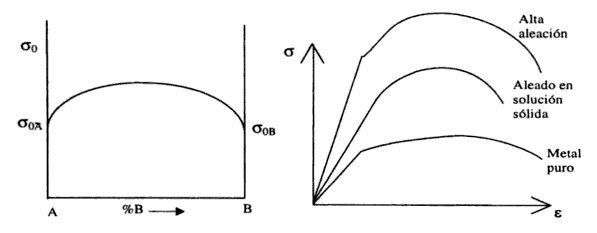

Desde el comienzo del uso de metales por el hombre, se sabe que una combinación de metales, es decir una aleación, es más resistente, más dura y más tenaz que el metal puro que la forma. Usualmente el endurecimiento es máximo cuando se tiene cerca de 50% de aleante, siempre y cuando este se encuentre en forma de una solución solida.

El endurecimiento por solución solida se debe a la interacción entre los átomos de soluto y las dislocaciones. Esta interacción puede ser de atracción o repulsión y en ambos casos se produce un endurecimiento, ya que se requerirá de un esfuerzo extra para continuar moviendo las dislocaciones. Cuando hay atracción, la dislocación es inicialmente atraída por el soluto y no se requiere un esfuerzo extra, pero cuando la dislocación se aleja, el soluto la atrae de regreso, actuando como un lastre que frena la dislocación. En caso de repulsión, la dislocación es rechazada por el soluto, de modo que se requiere un esfuerzo extra para vencer esa resistencia. En general, los átomos intersticiales producen más endurecimiento que los sustitucionales. [11]

Figura 17. Curva esfuerzo modulo de elasticidad

Figura 17. Curva esfuerzo modulo de elasticidad

INTERACCIÓN ENTRE DISLOCACIONES Y ÁTOMOS: La interacción entre las dislocaciones y los átomos del soluto está controlada por los siguientes factores: [11]

- Factor tamaño: Involucra una interacción de los esfuerzos elásticos alrededor de una dislocación y los esfuerzos causados por la distorsión de la red al introducir un átomo extraño de diferente tamaño de diferente tamaño. La magnitud de la distorsión en la red es proporcional a la diferencia de tamaño de átomos soluto y solvente, a mayor diferencia de tamaños, la magnitud de la distorsión es mayor y por lo tanto hay mayor interacción.

Figura 18. Interacción de esfuerzos en dislocaciones

Figura 18. Interacción de esfuerzos en dislocaciones

- Factor módulo elástico: La presencia de átomos de soluto aumenta el modulo elástico, en especial alrededor de los átomos extraños. Las dislocaciones al moverse reacomodan los enlaces atómicos; así que al aumentar el modulo elástico el paso de las dislocaciones se hace más difícil.

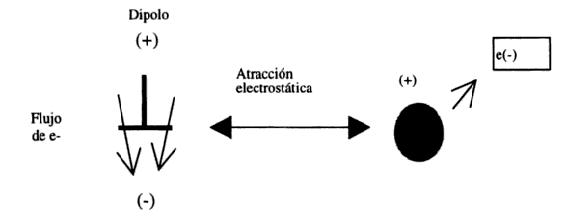

- Factor interacción eléctrica: En materiales polivalentes, los átomos de soluto tienden a ceder electrones a la red, quedando con carga (+); mientras que en las dislocaciones los electrones tienden a migrar a las zonas de tensión formando un dipolo. Este dipolo experimenta una atracción electrostática con los átomos de soluto cargados positivamente, la cual frena su avance.

Figura 19. Interacción eléctrica entre átomos

Figura 19. Interacción eléctrica entre átomos

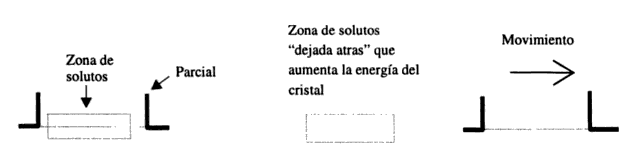

- Interacción química: Las dislocaciones, en especial las parciales, hacen que la solubilidad sea diferente entre la matriz y una zona alrededor de la dislocación. Si la solubilidad en la dislocación es más alta que en la matriz se requerirá un esfuerzo adicional para mover la dislocación; ya que los átomos de soluto abandonados por la dislocación tenderán a distorsionar la matriz e incrementar la energía del cristal. El incremento de energía se obtiene del trabajo efectuado por la deformación; a mayor trabajo, para la misma deformación, se requiere mayor esfuerzo y el efecto final es un endurecimiento.

Figura 20. Interacción química entre átomos

Figura 20. Interacción química entre átomos

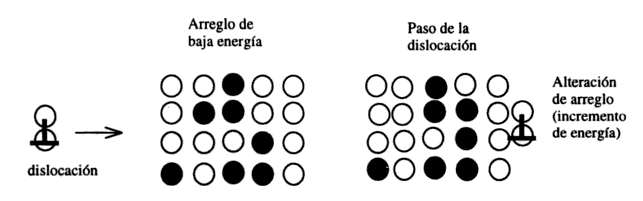

- Interacción configuracional: Los átomos de soluto normalmente no están distribuidos de forma simétrica bajo un patrón uniforme, guardando siempre la misma distancia entre unos y otros, sino que se agrupan en aglomerados irregulares que constituyen cada uno un ordenamiento de corto alcance. El paso de una dislocación altera este ordenamiento incrementando la energía de la red y llevando por tanto a un endurecimiento.

Figura 21. Interacción configuracional entre átomos

Figura 21. Interacción configuracional entre átomos

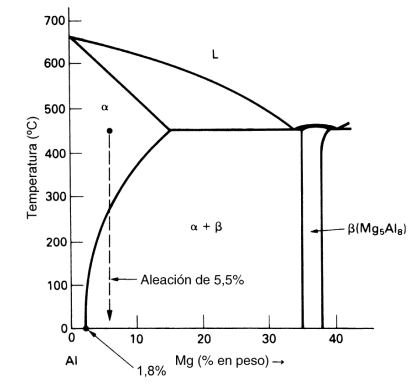

Por ejemplo, de las aleaciones de aluminio genéricas, las de la serie 5000 deben su resistencia al endurecimiento por solución solida. El diagrama de fases Al-Mg de la figura 22 muestra porqué: A la temperatura ambiente el aluminio puede disolver hasta un 1,8% en peso de magnesio en equilibro.

Figura 22. Diagrama de fases Al-Mg

Figura 22. Diagrama de fases Al-Mg

En la práctica, las aleaciones Al-Mg pueden contener hasta un 5,5% en peso de Mg en solución solida a la temperatura ambiente, lo que supone una sobresaturación de 5,5-1,8=3,7% en peso. Para alcanzar esta sobresaturación, la aleación se somete a la siguiente secuencia de tratamientos térmicos: [12]

- MANTENER LA TEMPERATURA EN 450°C (TRATAMIENTO TÉRMICO DE LA SOLUCIÓN): esto sitúa la aleación de 5,5% en la región monofásica (α) y todo el Mg se disolverá en el Al, dando lugar a una solución solida sustitucional aleatoria.

- ENFRIAMIENTO MODERADAMENTE RÁPIDO HASTA TEMPERATURA AMBIENTE: el diagrama de fases nos indica que por debajo de 275°C la aleación de 5,5% tiene una estructura de equilibrio formada por dos fases α+Mg₅Al₈. Si enfriamos la aleación lentamente por debajo de 275°C, los átomos de Al y Mg difundirán para formar precipitados del compuesto intermetálico Mg₅Al₈. Sin embargo por debajo de 275°C la difusión es lenta y la curva C para la reacción de precipitación se encuentra bien desplazada hacia la derecha. Por tanto, si enfriamos la aleación de 5,5% a una velocidad moderadamente rápida evitaremos el corte con la curva C. Nada del Mg de la solución se extraerá en forma de Mg₅Al₈ y terminara el proceso con una solución solida sobresaturada.

4. Por precipitación:

El objetivo del reforzamiento por precipitación es crear, en una aleación tratada térmicamente, una dispersión densa y fina de partículas precipitadas en una matriz de metal deformable. Las partículas precipitadas actúan como obstáculo del movimiento de las dislocaciones y, de ese modo, refuerzan la aleación tratada térmicamente.

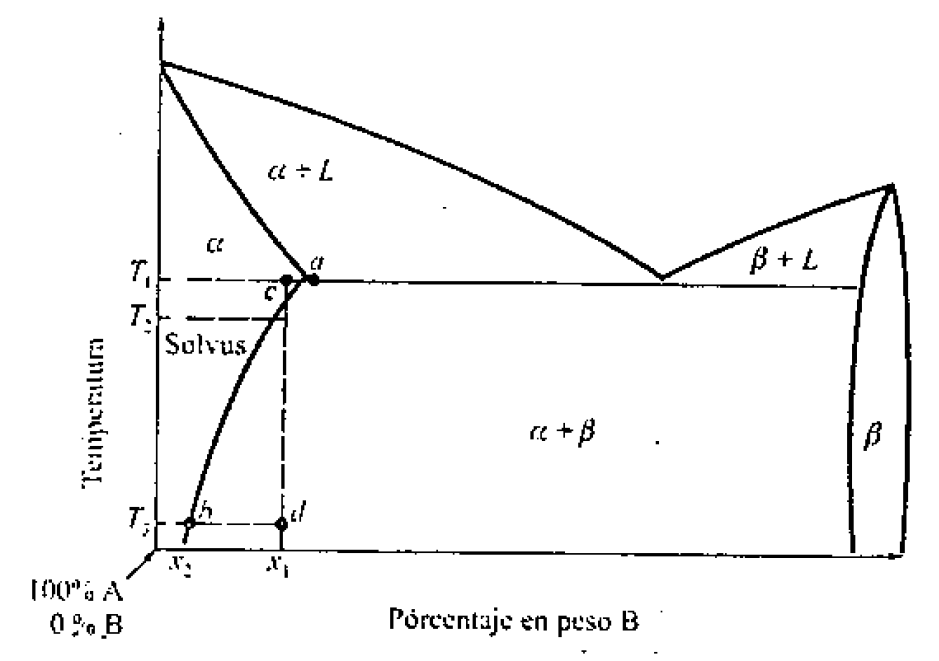

El proceso de reforzamiento por precipitación puede explicarse de forma general si se hace referencia al diagrama de fases binario de dos metales A y B mostrado en la Figura 23. Con objeto de que un sistema de aleación sea capaz de experimentar el reforzamiento por precipitación para ciertas composiciones de aleación, debe existir una solución solida terminal que tenga una solubilidad solida decreciente a medida que la temperatura disminuya. El diagrama de fases de la Figura 23 muestra este tipo de decrecimiento de la solubilidad solida de la solución solida terminal α al pasar del punto ɑ al punto b, a lo largo de la línea de solvatación (solvus) indicada.

Se considerará ahora el endurecimiento por precipitación de una aleación de composición x₁ en el diagrama de fases. Se eligió la composición x₁ para la aleación porque en ella existe un gran decremento de la solubilidad de los sólidos en la solución solida α medida que la temperatura baja de T₂ a T₃. [13]

Figura 23. Diagrama de fases binario para dos metales A y B.

Figura 23. Diagrama de fases binario para dos metales A y B.

OBJETIVOS DEL ENVEJECIMIENTO

- Aumentar la resistencia de muchas aleaciones de aluminio y otros metales.

- Crear, en una aleación tratada térmicamente, una dispersión densa y fina de partículas precipitadas en una matriz de metal deformable. Las partículas precipitadas actúan como obstáculos del movimiento de las dislocaciones y, así, refuerzan la aleación tratada térmicamente.

Para aplicar este tratamiento térmico, el diagrama de equilibrio debe mostrar solubilidad sólida parcial, y la pendiente de la línea de solvus debe ser tal que haya mayor solubilidad a una temperatura mayor que a una menor. La condición necesaria para que se produzca la precipitación en una solución sólida es, sencillamente, la existencia de una línea de solvus. Por consiguiente, se produce cierto grado de precipitación en la mayor parte de los sistemas de aleación y un grado notable en cientos de casos conocidos. Cualquier metal puede endurecerse por precipitación, mediante la adición de un elemento de aleación correctamente elegido. El endurecimiento sería aún mayor en el caso de aleaciones ternarias o de un número de componentes más elevado. [14]

TRATAMIENTO TÉRMICO

El proceso para obtener una aleación endurecida por precipitación puede dividirse en tres partes:

- ELECCIÓN DE LA COMPOSICIÓN: El diagrama de equilibrio de la figura anterior es un sistema que puede mostrar endurecimiento como resultado de la precipitación de la fase (b) a partir de la solución sólida (a) sobresaturada. Aun cuando el efecto máximo de endurecimiento se produce, en este caso, con un contenido del 6% de metal B límite de solubilidad de este en el metal A, puede producirse cierto endurecimiento en todo el intervalo de composiciones en el que pueden existir en equilibrio las fases (a) y (b). En la práctica, se usan otras composiciones además de la que produce el máximo endurecimiento.

- EL TRATAMIENTO TÉRMICO DE LA SOLUCIÓN: El objeto de esta etapa, es disolver un máximo de la segunda fase en la solución sólida (a) y después, retener esta solución hasta alcanzar la temperatura ambiente. Esto se efectúa así:

- Calentando la aleación hasta una temperatura elevada, pero inferior a la que produciría un crecimiento excesivo de grano o la fusión de uno de los constituyentes.

- Manteniendo esta temperatura desde una hasta varias horas, dependiendo dl espesor de la pieza para que pueda producirse la solución.

- Templado en agua hasta obtener una solución sólida sobresaturada (a) a la temperatura ambiente. Después del tratamiento de disolución la dureza es relativamente baja, pero superior a la del material enfriado lentamente y revenido.

- TRATAMIENTO DE PRECIPITACIÓN: Es necesario un tratamiento de precipitación de la aleación para la formación de un precipitado finamente disperso. La formación de dicho precipitado en la aleación es el objetivo del envejecimiento. El precipitado fino en la aleación impide el movimiento de las dislocaciones durante la deformación, forzando a que éstas pasen a través de las partículas de precipitado cortándolas o rodeándolas. La aleación resulta reforzada mediante esta restricción del movimiento de las dislocaciones durante la deformación. En esta etapa se obtiene la dureza máxima de estas aleaciones, la solución sobresaturada sufre cambios que conducen a la formación de la segunda fase. Manteniendo esta temperatura desde una hasta varias horas, dependiendo dl espesor de la pieza para que pueda producirse la solución.

Las aleaciones en que la precipitación tiene lugar a temperatura ambiente, de modo que obtienen su resistencia total después de 4 ó 5 días de estar a temperatura ambiente, se conocen como aleaciones de envejecimiento natural, en tanto que las que necesitan recalentamiento a elevadas temperaturas para alcanzar su máxima resistencia, se conocen como aleaciones de envejecimiento artificial. Sin embargo, estas aleaciones también envejecen en forma limitada a temperatura ambiente, dependiendo de la rapidez y extensión del fortalecimiento de las características de las aleaciones. [14]

EFECTO DEL TIEMPO DE ENVEJECIMIENTO SOBRE LA RESISTENCIA Y DUREZA DE UNA ALEACIÓN ENDURECIDA POR PRECIPITACIÓN QUE HA SIDO TERMO TRATADA EN SOLUCIÓN Y TEMPLADA.

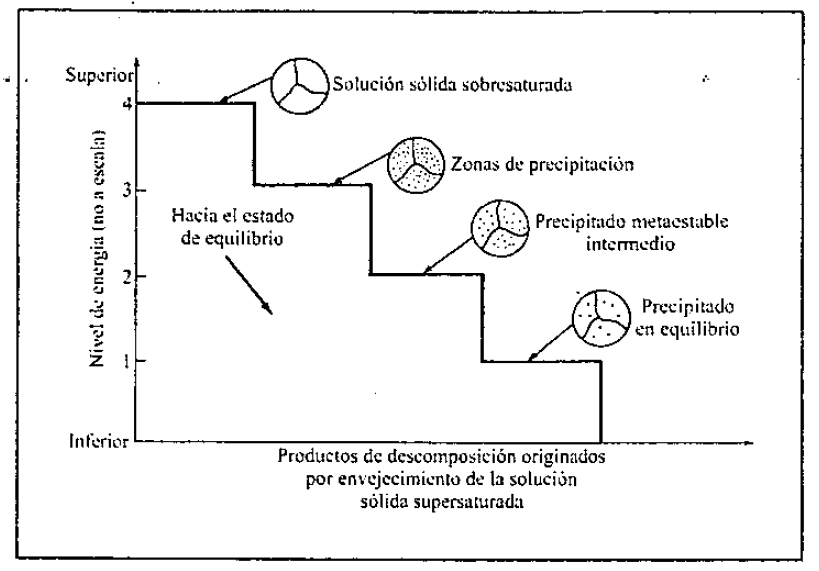

A medida que se incrementa el tiempo de envejecimiento, se van formando las zonas de precipitación y su tamaño se incrementa; además, la aleación se hace más fuerte, dura y menos dúctil.

Estas propiedades mecánicas alcanzan un valor máximo durante la precipitación a una temperatura dada y, después, disminuyen gradualmente como consecuencia del sobre envejecimiento. Este ablandamiento es consecuencia natural de la aproximación de la aleación al estado de equilibrio, al aumentar el tiempo durante el que la aleación se mantiene a temperatura. En efecto, una aleación muy sobre envejecida sería esencialmente idéntica a una aleación recocida, es decir una aleación en la que la estructura de equilibrio se produce por medio de un enfriamiento lento desde la temperatura del tratamiento de solución.

Figura 24. Productos de descomposición originados por endurecimiento por precipitación

Figura 24. Productos de descomposición originados por endurecimiento por precipitación

Una aleación endurecible por precipitación en la condición de solución sólida súper saturada se encuentra en un estado de alta energía. Este estado de energía es relativamente inestable y la aleación tiende a buscar un estado menor de energía por la descomposición espontánea de la solución sólida súper saturada en fases metaestables o fases de equilibrio. Cuando la solución sólida súper saturada de la aleación endurecida por precipitación se envejece a una temperatura relativamente baja, para la que sólo se dispone de una pequeña cantidad de energía de activación, se forman unas agrupaciones de átomos segregados llamadas zonas de precipitación. [14]

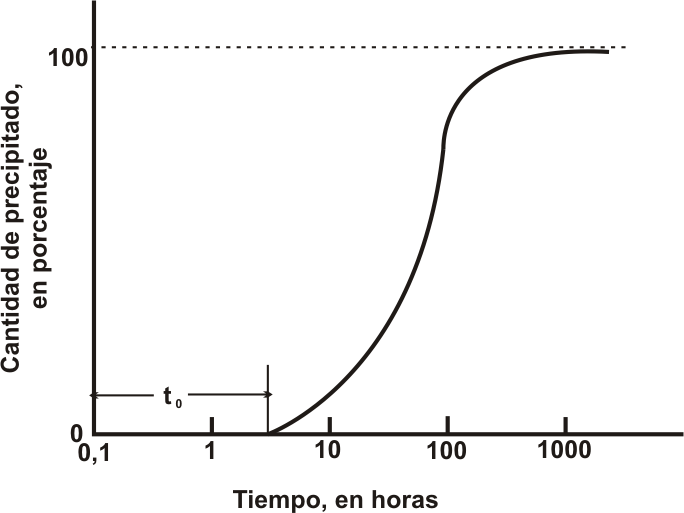

La precipitación, generalmente requiere un tiempo determinado antes de ser detectable (periodo de incubación, t0), t 0 representa el tiempo necesario para formar núcleos estables visibles. La curva muestra también que el proceso de precipitación termina muy lentamente, un efecto que debe esperarse en vista de la pérdida continuada de soluto desde la solución.

Figura 25. Cantidad de precipitado en función del tiempo

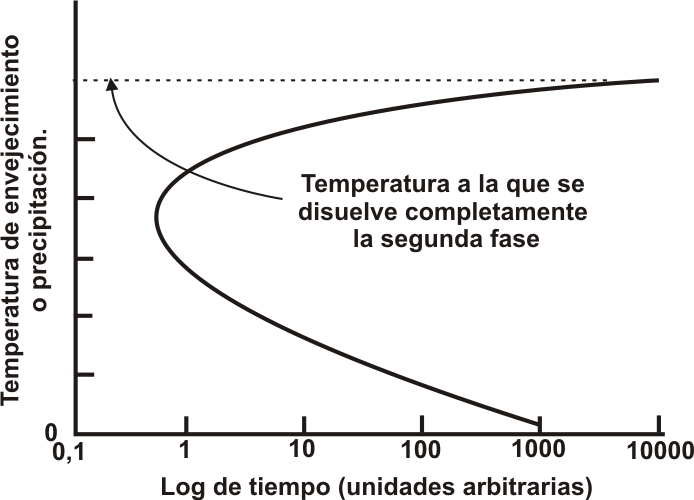

La velocidad a la que se produce la precipitación varía con la temperatura.

A temperaturas bajas, se requiere tiempos más largos para completar la precipitación debido a que la velocidad de difusión es muy lenta. Aquí, la velocidad de la reacción es controlada por la velocidad a que pueden emigrar los átomos.

La velocidad de precipitación es muy lenta también a temperaturas justamente por debajo de la línea de solubilidad. En este caso, la solución sólo está ligeramente sobresaturada y la disminución en la energía libre resultante de la precipitación es muy pequeña. En consecuencia, la nucleación es lenta y la precipitación es controlada por la velocidad a la cual se forman los núcleos.

A temperaturas intermedias, entre los dos extremos antes mencionados, la velocidad de precipitación aumenta a lo máximo, así que el tiempo para completar la precipitación es muy corto. En este rango, la combinación de difusión y nucleación moderadas, forman una rápida precipitación.

Figura 26. Tiempo para formar 100% de precipitado en una aleación sobresaturada

Figura 26. Tiempo para formar 100% de precipitado en una aleación sobresaturada

APLICACIONES DEL ENDURECIMIENTO POR PRECIPITACIÓN

- El endurecimiento por precipitación es el método más importante para aumentar la resistencia mecánica de los metales no ferrosos por reacción en el estado sólido. Es especialmente útil para el aluminio, el metal principal de esta clase, y tanto las aleaciones de aluminio de fundición como las de forja son endurecibles por precipitación. [14]

- Como la refrigeración retarda la razón de envejecimiento natural; en la industria aeronáutica se utiliza este hecho cuando los remaches de aluminio aleado, que suelen envejecer a temperatura ambiente, se mantienen dentro de refrigeradores con un alto grado de congelación hasta que se remachan. Los remaches se han tratado previamente con un tratamiento de solución, y como tienen una fase única son muy dúctiles. Después de ser remachados, tendrá lugar el envejecimiento a temperatura ambiente, lo cual dará como resultado un incremento en la resistencia y en la dureza.

- Como la adición de aleantes y el tratamiento térmico de precipitación disminuyen la resistencia a la corrosión del aluminio, algunas de las aleaciones de resistencia mecánica más elevada están protegidas con una capa de aluminio puro firmemente unida a la superficie por medio de un proceso de laminación en caliente.

- El envejecimiento en los aceros es de interés secundario comparado con el endurecimiento por temple, pero existen algunos aspectos a los que se debe prestar atención. Los aceros con bajo contenido de carbono son susceptibles a un fenómeno de envejecimiento (natural) que puede tener dos efectos perjudiciales:

- Deformación no uniforme durante el trabajo plástico en frío.

- Ductilidad del acero y hacerlo inadecuado para aplicaciones difíciles de embutido de chapas.

Puesto que estas dificultades son producidas por una reacción de envejecimiento, se les puede evitar si el acero se deforma antes de que pueda producirse esta reacción.

- El níquel es otro metal cuyas aleaciones se endurecen principalmente por precipitación. El níquel es muy parecido al hierro en cuanto a sus propiedades mecánicas pero, debido a que sus propiedades de resistencia a la tensión son muy superiores, se usa en muchas aplicaciones a pesar de que su costo es unas diez veces mayor.

MODELO DE ENDURECIMIENTO POR PRECIPITACIÓN

Uno de los primeros modelos desarrollados para modelar el endurecimiento por precipitación es el “modelo de procesos” propuesto por Shercliff y Ashby; el cual emplea la temperatura y el tiempo de envejecimiento como parámetros del proceso para predecir la resistencia a fluencia o la dureza de la aleación.

El modelo de proceso describe la resistencia a fluencia a temperatura ambiente:

Mientras la resistencia intrínseca se asume constante, las resistencias del precipitado y de la solución solida son obtenidas de la cinética de la formación y crecimiento de precipitados, así como los modelos de interacción entre precipitados y dislocaciones para precipitados esferoidales. Este modelo fue utilizado originalmente para describir el comportamiento de aleaciones de la serie 2xxx y 6xxx ante recalentamiento isotérmico, ciclo térmico parabólico y proceso de soldadura, para lo cual debe ser calibrado mediante curvas experimentales de envejecimiento. [15]

5. Transformación martensítica:

La transformación martensítica es una transformación de fase de primer orden en el estado sólido, que no involucra cambio de composición, y se produce por medio de un movimiento cooperativo de átomos. Ocurre por una deformación homogénea de la red cristalina, donde átomos se desplazan distancias menores a las interatómicas. Este movimiento cooperativo produce un cambio de forma macroscópico, dando como resultado una nueva fase llamada martensita, esto no indica que los desplazamientos sean simultáneos sino que la transformación se propaga, gracias a una interface altamente móvil. La transformación martensítica al ser a difusiva, determina que la nueva fase mantenga la misma composición química, el orden atómico y los defectos de la estructura matriz (austenita). Al ser una transformación de primer orden tiene cambios de entalpía y entropía entre la fase matriz y la martensita asociada a la transformación.

Para que se produzca una transformación y se considere martensítica debe cumplirse las siguientes condiciones:

- Debe producir una deformación en la red que de lugar a un cambio macroscópico de forma.

- El cambio de estructura se debe realizar mediante un movimiento coordinado de átomos, sin difusión.

- La energía de la deformación debe dominar la cinética y la morfología de la transformación.

Esta transformación puede ser caracterizada midiendo diferentes propiedades que cambian en función de la temperatura y que nos dan información sobre las temperaturas de transformación a la que ocurre el cambio de austenita en martensita y viceversa. En la Figura 27 podemos observar de manera esquemática el cambio de la resistencia eléctrica, de longitud o de volumen frente al cambio de temperatura en una aleación que transforma martensíticamente. La transformación martensítica comienza con una temperatura llamada Ms (martensite start) y culmina a una temperatura llamada Mf (martensite finish). Si el material en fase martensítica luego es calentado, comienza la re transformación a la fase β a una temperatura llamada As (austenite start), mediante un mecanismo donde se revierten los procesos cristalográficos que sucedieron durante la transformación. Finalmente se recupera la austenita β original a una temperatura Af. La transformación martensítica también puede ser inducida por tensiones externas.

![Figura 5. Cambio de las propiedades en función de la temperatura. []](http://blog.utp.edu.co/metalografia/files/2015/05/fig-x.png) Figura 27. Cambio de las propiedades en función de la temperatura. [16]

Figura 27. Cambio de las propiedades en función de la temperatura. [16]

Si la temperatura está muy por encima de Ms, una tensión mecánica, mucho menor que la tensión de fluencia para la deformación plástica, puede producir deformaciones considerables. Se dice que la trasformación martensítica es termoelástica cuando al enfriar avanza por el crecimiento y la aparición de nuevas placas, y al calentar retrocede por la desaparición de algunas placas y el encogimiento de otras. La interfase se mantiene móvil avanzando a medida que la transformación progresa y retrocede al recalentar. Como la deformación origina tensiones que deforman elásticamente la matriz, la energía elástica acumulada actuará a favor de la retransformación. La fase matriz (austenita) y martensita coexisten separadas por una interfaz definida, que es un plano común a ambas estructuras, llamada plano de hábito (PH). Este plano se caracteriza por ser un plano invariante y móvil que permite el crecimiento de la estructura martensítica en la fase matriz [16].

La transformación martensítica se presenta en un gran número de aleaciones entre las que se incluyen Fe-C, Fe-Ni, Fe-Ni-C, Fe-Mn, Cu-Zn, Au-Cd, y en algunos metales puros como Li, Zr, Co. Pero sólo produce endurecimiento en los aceros con contenido de carbono superior al 0,3 % [2].

Transformación termoelástica: Las transformaciones martensíticas termoelásticas, presentan histéresis del orden de la decena de grados, un cambio de volumen muy pequeño y una elevada cizalladura producida en el material. La transformación se desarrolla mientras la temperatura disminuye. Si el enfriamiento se detiene, manteniéndose la temperatura constante, el proceso de transformación se interrumpe. De manera análoga, la transformación inversa sólo avanza mientras existe calentamiento. Se dice que la transformación es atérmica por el hecho de que sea sólo función de la temperatura a la que la aleación se enfría o calienta, y resulte independiente del tiempo. La fuerza impulsora en estas aleaciones es muy pequeña, la interfase es muy móvil bajo calentamiento y/o enfriamiento y la transformación es reversible en el sentido de que la martensita vuelve a la fase matriz en la orientación original [16].

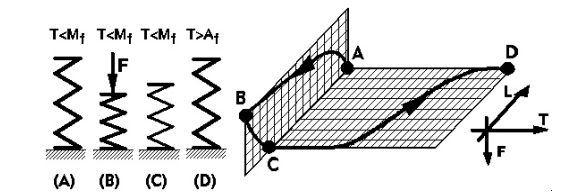

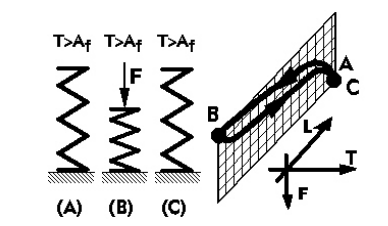

Memoria de forma: La memoria de forma se refiere a la capacidad de ciertos materiales de «recordar» una forma, incluso después de severas deformaciones: una vez deformada a bajas temperaturas (en su fase martensítica), estos materiales permanecerán deformados hasta que sean calentados, entonces volverán espontáneamente a su forma original que tenían antes de la deformación. La base para el efecto de memoria de forma es que los materiales pueden transformarse desde y hacia la martensita fácilmente. Esto se ilustra en la Figura 28.

Figura 28. Efecto memoria de forma, de (A) a (B) el material es deformado a una temperatura T<Mf. De (B) a (C) el material es descargado manteniendo la misma temperatura. De (C) a (D) el material recupera su forma original al ser calentado a una temperatura T>Af [16]

Figura 28. Efecto memoria de forma, de (A) a (B) el material es deformado a una temperatura T<Mf. De (B) a (C) el material es descargado manteniendo la misma temperatura. De (C) a (D) el material recupera su forma original al ser calentado a una temperatura T>Af [16]

Superelasticidad: Superelasticidad se da cuando se es deformada en un rango de temperaturas en el cual se forma martensita termoelástica, bajo la aplicación de una determinada tensión. Cuando dejamos de aplicar esta tensión, el material vuelve a su forma original, de esta manera la deformación producida es completamente reversible. Por lo tanto, el fenómeno de superelasticidad se basa en la formación de martensita inducida por tensión.

La formación de la martensita es un proceso termoelástico, eso quiere decir que cuando bajamos la temperatura, crecen y se forman nuevas placas de martensita. Si no hay ninguna carga aplicada, la formación de martensita empieza a una temperatura llamada Ms. Pero, si aplicamos una tensión, la martensita empieza a formarse antes de la Ms (Ms – Temperatura máxima de formación de la martensita inducida), y esta martensita se llama martensita inducida por tensión. El efecto de superelasticidad puede ocurrir en un rango de temperatura entre Af y Ms. En la figura 29 se muestra este proceso.

Figura 29. Efecto pseudoelástico. De (A) a (B) la muestra puede ser deformada a temperatura T>Af. De (B) a (C) la muestra recupera la forma original al descargar [16].

Figura 29. Efecto pseudoelástico. De (A) a (B) la muestra puede ser deformada a temperatura T>Af. De (B) a (C) la muestra recupera la forma original al descargar [16].

Doble deformación de forma: Éste es un efecto que se consigue mediante un proceso de educación o entrenamiento en el que material no sólo recuerda la forma en el estado austenítico, sino también la que tenía en el martensítico, la cual comienza a adoptar por debajo de Ms hasta Mf. La deformación de la muestra (o parte de ella) se consigue de manera espontánea en el enfriamiento, y la recuperación de la forma inicial, al igual que en el caso anterior, se realiza mediante el calentamiento [16].

Video 1. Tratamientos térmicos en aceros.[17]

EJEMPLOS DE APLICACIÓN

EJEMPLO 1. Porcentaje de trabajo en frío.

EJEMPLO 2. Propiedades mecánicas posteriores al trabajo en frío.

EJEMPLO 3. Fuerza necesaria para el trefilado.

EJEMPLO 4. Transformación Martensítica.

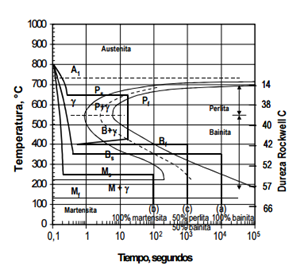

Utilizando el diagrama de transformación isotérmica del acero de composición eutectoide, especificar la naturaleza de la microestructura que se obtendrá (en términos de microconstituyentes presentes y porcentajes aproximados) de una pequeña probeta que se ha sometido a los siguientes tratamientos. Suponer siempre, que la probeta se ha calentado a 800 °C durante el tiempo suficiente para alcanzar una estructura austenitica.

Solución

La transformación bainitica, a 250°C, empieza después de 150 s, por este motivo después de 100 s la probeta mantiene el 100% de austenita. Al enfriar esta probeta a los 215°C la austenita empieza a transformarse instantáneamente en martensita. Al llegar a la temperatura ambiente casi el 100% de la microestructura es es martensita.

LISTAS

Figuras

- Movimiento de dislocaciones

- Afinamiento de grano

- Límite de endurecimiento Hall Petch

- Proceso de embutido

- Pieza embutida en varias etapas

- Animación del proceso de laminado

- Trefilado

- Método de extrusión

- Dado y ángulo de dado de extrusión

- Gráfica de presión vs carrera de pistón directa e indirecta

- Variación del acero 1040, cobre y bronce al porcentaje en frío

- Ductilidad vs porcentaje de trabajo en frío

- Curva esfuerzo vs deformación material real

- Cambio del tamaño de grano debido al porcentaje de deformación

- Propiedades mecánicas

- Efecto de los elemento aleantes

- Curva esfuerzo deformación módulo de elasticidad

- Interacción de esfuerzos en dislocaciones

- Interacción eléctrica entre átomos

- Interacción química entre átomos

- Interacción configuracional entre átomos

- Diagrama de fases Al-Mg

- Diagrama de fases binario para dos metales A y B

- Productos de descomposición originados por endurecimiento por precipitación

- Cantidad de precipitado en función del tiempo

- Tiempo para formar 100% de precipitado

- Cambio de las propiedades en función de la temperatura

- Efecto memoria de forma

- Efecto pseudoelástico

Ecuaciones

- Hall-Petch

- Presión del émbolo

- Deformación real de extrusión

- Porcentaje de trabajo en frío

- Resistencia de fluencia

Tablas

- Trabajo en frío vs trabajo en caliente

Videos

- Tratamientos térmicos en aceros

CONCLUSIONES

- Se puede endurecer el material metálico y al mismo tiempo obtener la forma final que se desee.

- El proceso de trabajo en frio es un método poco costoso para producir grandes cantidades de partes pequeñas, por que no se necesitan grandes fuerzas ni costosos equipos de conformación. Tampoco se necesita elementos de aleación, lo que significa que podemos usar materias primas de menor costo.

- Algunos metales, como el magnesio HCP, tienen una cantidad limitada de sistemas de deslizamiento y son bastante frágiles a temperatura ambiente; por lo tanto se les puede hacer poco trabajo en frio.

- El trabajo en frio perjudica la ductilidad, la conductividad eléctrica y la resistencia a la corrosión. Sin embargo, como el grado en que el trabajo en frio reduce la conductividad eléctrica es menor que en otros procesos de endurecimiento, solo se deben introducir elementos aleantes para mejorar esta propiedad.

- Los esfuerzos residuales y el comportamiento anisotrópico pueden ser benéficos, si se controlan en forma adecuada. Sin embargo, si no se controlan bien, las propiedades del material quedan muy perjudicadas.

- Como el efecto del trabajo en frio disminuye o se elimina a temperaturas mayores, no se puede usar como mecanismo de endurecimiento para componentes que estarán sujetos a altas temperaturas durante la aplicación o el servicio.

- El endurecimiento por precipitación es el método más importante para aumentar la resistencia mecánica de los metales no ferrosos por reacción en el estado sólido. Es especialmente útil para el aluminio, el metal principal de esta clase, y tanto las aleaciones de aluminio de fundición como las de forja son endurecibles por precipitación.

- El diagrama de equilibrio Fe-C no sirve para enfriamientos rápidos de la austenita en las cuales se busca obtener martensita, ya que, es productos no están en equilibrio. Por tal razón se es necesario emplear el diagrama TTT o curvas «S».

- A la hora de hacer un afinamiento de grano se es necesario tener en cuenta, que para los bordes de grano de angulo pequeño es poco efectivo, mientras que para las fronteras de fase es especialmente efectiva. Ademas, la forma de los granos junto con su tamaño tiene mucho que ver con su dureza y resistencia.

Bibliografía

[1] MUSZKA, Krzysztof; MAJTA, Janusz y BIENIAS, £ukasz. METALLURGY AND FOUNDRY ENGINEERING, Effect of grain refinement on mechanical properties of microalloyed steels. 2006. Disponible en: http://journals.bg.agh.edu.pl/METALLURGY/2006-02/metalur01.pdf

[2] Sin referencia de autor. METALOGRAFÍA Y TRATAMIENTOS TÉRMICOS, Mecanismos de endurecimiento. Disponible en: http://www.frro.utn.edu.ar/repositorio/catedras/mecanica/5_anio/metalografia/7-Mecanismos_de_endurecimiento_v2.pdf

[3] Sin referencia de autor. STRENGTHENING/HARDENING MECHANISMS. Disponible en: https://www.nde-ed.org/EducationResources/CommunityCollege/Materials/Structure/strengthening.htm

[4] PÉREZ RODRÍGUEZ, Yessica Lizeth. PROCESOS DE MANOFACTURA. Universidad Tecnológica de Torreón. Coahuila de Zaragoza, México. Febrero de 2015. Disponible en: http://es.slideshare.net/yessicaperezrodriguez/procesos-de-manufactura-44418164

[5] TORRE, Fabiana G. H. CONOCIMIENTO DE LOS MATERIALES, Chapas. Escuela Técnica 643 Ganaderos de San Lorenzo. Santa Fe, Argentina. Disponible en: https://sites.google.com/site/conocerlosmateriales/home/chapas

[6] MORENO, Pedro y NAVARRO, Guillermo. BLOG DE TECNOLOGÍA INDUSTRIAL, Proceso de fabricación sin arranque de viruta. España. Abril de 2012. Disponible en: http://ladrimedutecno.blogspot.com/2012/04/proceso-de-fabricacion-con-arranque-de.html

[7] Sin referencia de autor. ROLADO Y OTROS PROCESOS EN FRÍO, Extrusión en frío. Disponible en: http://roladoenfrioyotrosprocesos.weebly.com/extrusion.html

[8] Sin referencia de autor. CONFORMADO DE METALES, Protocolo. Escuela Colombiana de Ingeniería “Julio Garavito”. Bogotá, Colombia. 2008. Disponible en: http://www.escuelaing.edu.co/uploads/laboratorios/1578_conformado.pdf

[9] Sin referencia de autor. ENDURECIMIENTO POR DEFORMACIÓN PLÁSCTICA EN FRÍO, Recuperación, recristalización y crecimiento del grano. Universidad Centroamericana “José Simeón Cañas”. San Salvador, El Salvador. Disponible en: http://www.uca.edu.sv/facultad/clases/ing/m210031/Tema%2011.pdf

[10] Disponible en: http://www.metalurgia.uda.cl/%E2%80%A6/capitulo%204%20%20metalurgia%20fisica%2

[11] GONZALEZ, Jorge Luis. METALURGIA MECÁNICA. Editorial Limusa. 1999.

[12] ASHBY, Michel F. y JONES, David R. H. MATERIALES PARA INGENIERÍA 2, Introducción a la microestructura, el procesamiento y el diseño. Editorial Reverté. 2009. Disponible en: http://www.reverte.com/catalogo/ficha/img/pdfs/9788429172560.pdf

[13] SMITH, William. FUNDAMENTOS DE LA CIENCIA E INGENIERÍA DE MATERIALES. Editorial Mc Graw Hill. 4° Edición. 2006.

[14] Sin registro de autor. ENDURECIMIENTO. Universidad Tecnológica de Pereira. Disponible en: http://www.utp.edu.co/~publio17/endurecimiento.htm

[15] NARVÁEZ, Carlos A., GARZÓN, Diego y BOHÓRQUEZ, Carlos A. MODELAMIENTO DEL ENDURECIMIENTO POR PRECIPITACIÓNEN ALEACIONES DE ALUMINIO TRATABLES TÉRMICAMENTE. Grupo de investigación DETECAL. 2009. Disponible en: http://www.unilibre.edu.co/revistaavances/avances_10/r10_art2.pdf

[16] ESPINOZA T., Carlos A. TRANSFORMACIÓN MARTENSÍTICA Y EFECTO MEMORIA EN MATERIALES MICRO Y NANOESTRUCTURADOS. Universidad Nacional de Cuyo. Cuidad de Mendoza, Argentina. Diciembre de 2007. Disponible en: http://ricabib.cab.cnea.gov.ar/264/1/1Espinoza_Torres.pdf

[17] CASTRO M., Lucas. TRATAMIENTOS TÉRMICOS EN ACEROS, Diagramas TTT y CCT. Universidad a Distancia de Madrid. Junio de 2014.

Otras referencias

- DIETER, George Ellwood. METALURGIA MECÁNICA, Aguilar Editores. 1967.

- ASKELAND, Donald R. CIENCIA E INGENIERÍA DE LOS MATERIALES, Ediciones Paraninfo. 2001.

- Sin referencia de autor. PROCESOS DE FORMADO. Disponible en: http://sifunpro.tripod.com/formado.htm

- Sin referencia de autor. EMBUTIDO Y TROQUELADO DE METALES. Disponible en: http://ingenieriaindustrial-apuntes.blogspot.com/2013/08/embutido-y-troquelado-de-metales.html

- Congreso Nacional de Propiedades Mecánicas. RELACIÓN ENTRE DUCTILIDAD Y LOS ENDURECIMIENTOS POR DEFORMACIÓN Y POR CAMBIO EN LA VELOCIDAD DE DFORMACIÓN EN UN A1 4N. Disponible en: http://www.upv.es/pms2002/Comunicaciones/099_MARTIN.PDF

- Sin referencia de autor. ENDURECIMIENTO POR DEFORMACIÓN. Disponible en: http://educommons.anahuac.mx:8080/eduCommons/ingenieria-mecanica-y-electrica/ingenieria-de-materiales/tema-7

- Sin referencia de autor. LAMINADO FRIO Y CALIENTE. Disponible en: http://aceromundo.com.mx/laminado-frio-y-caliente/

- Sin referencia de autor. LAMINACIÓN. Disponible en: http://www.ecured.cu/index.php/Laminaci%C3%B3n

- ROSA, Alberto y GONZALEZ, Francisco. PROCESO DE EXTRUSIÓN. Disponible en: http://es.slideshare.net/betorossa/proceso-de-extrusin-de-plsticos

- DE LA FLOR, Silvia. ALEACIONES CON MEMORIA DE FORMA. Disponible en: http://www.tdx.cat/bitstream/handle/10803/6863/07Sfl07de14.pdf?sequence=7

- CALLSITER, William D. INTRODUCCIÓN A LA CIENCIA E INGENIERÍA DE LOS MATERIALES. Editorial Reverté. 1995.

- Sin referencia de autor. ENDURECIMIENTO POR ENVEJECIMIENTO, Lab. Ingeniería de Materiales 2. Disponible en: http://www.mty.itesm.mx/dia/deptos/im/m00-862/Lecturas/LP1M2.pdf

Créditos

Primera recopilación:

- Daniel Neira Galvis

- Diego A. Narvaez Mesa

- Sebastián Hoyos Henao

- Felipe Londoño Tapasco

Estudiantes de Ingeniería Mecánica. Metalografía I. Mayo de 2015.

Segunda recopilación:

- Maria Alejandra Vásquez C.

- Jose Alejandro Orozco H.

- Julián David Ortíz

Estudiantes de Ingeniería Mecánica. Metalografía I. Julio de 2015.