10. SOLDADURA

INDICE

- 10.1. La soldadura

- 10.2. Historia de la soldadura

- 10.3. Fundentes para la soldadura

- 10.4. Elementos para la soldadura

- 10.5. Zona afectada térmicamente

- 10.6. Soldabilidad

- 10.7. Ensayos de soldabilidad

- 10.8. Posiciones en soldadura

- 10.9. Tipos de soldadura

- 10.9.1. Soldadura (MIG/MAG)

- 10.9.2. Soldadura TIG

- 10.9.3. Soldadura por arco plasma

- 10.9.4. Soldadura por arco

- 10.9.5. Soldadura por arco manual con electrodo revestido

- 10.9.6. Soldadura por electrodo no consumible

- 10.9.7. Soldadura por electrodo consumible protegido

- 10.9.8. Soldadura por arco sumergido

- 10.9.9. Soldadura por electrogas

- 10.9.10. Soldadura a gas

- 10.9.11. Soldadura oxciacetilénica

- 10.9.12. Soldadura por resistencia

- 10.9.12.1. Soldadura por punto

- 10.9.12.2. Soldadura por roldanas

- 10.9.12.3. Soldadura a tope

- 10.9.12.4. Soldadura a tope simple

- 10.9.12.5. Soldadura por centello directo

- 10.9.13. Soldadura por rayos láser

- 10.9.14. Soldadura con rayo de electrones

- 10.9.15. Soldadura de ultrasonido

- 10.9.16. Soldadura explosiva

- 10.9.17. Soldadura a frío

- 10.9.18. Soldadura por fricción

- 10.9.19. Soldadura por fricción agitación

- 10.9.20. Soldadura por difusión

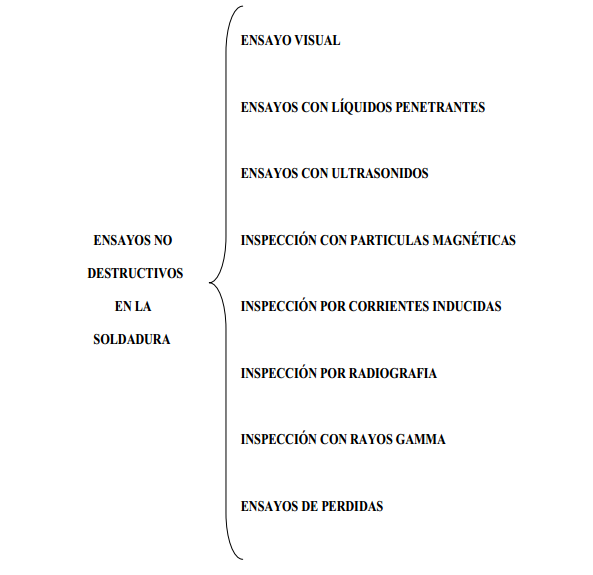

- 10.10. Tipos de ensayos para la soldadura

- 10.10.1. Ensayos no destructivos

- 10.10.2. Ensayos destructivos

- 10.11. Seguridad en soldadura

- 10.12 Aspectos metalúrgicos básicos

LISTADO DE TABLAS

Tabla 1. TABLA DE MATERIALES UTILIZADOS COMO COMPONENTES DE LOS FUNDENTES

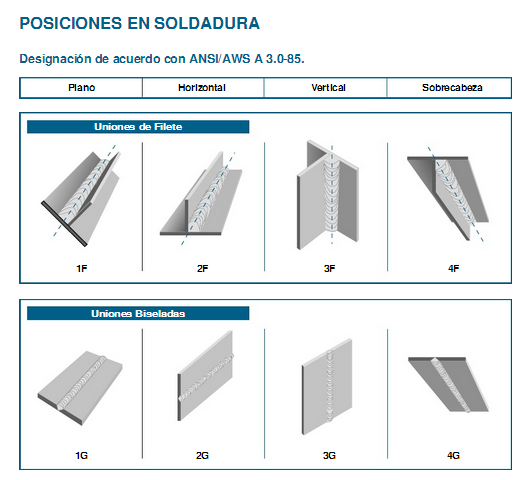

Tabla 2. POSICIONES EN SOLDADURA

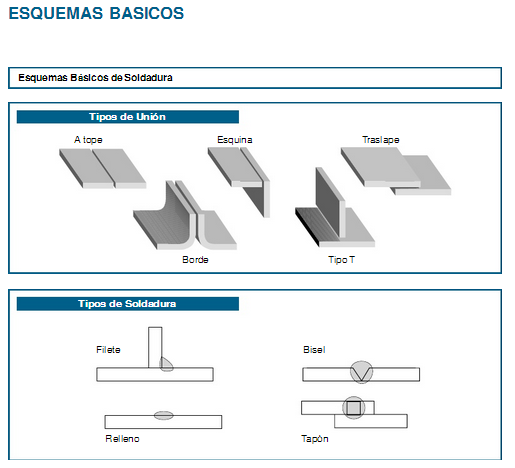

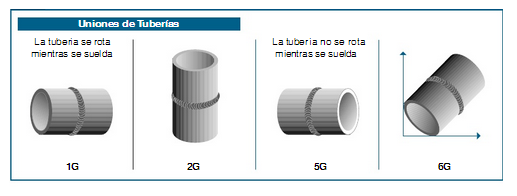

Tabla 3. UNIONES DE TUBERIAS

Tabla 4. ESQUEMAS BASICOS DE SOLDADURA

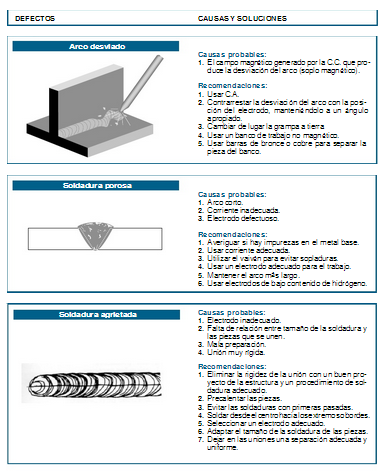

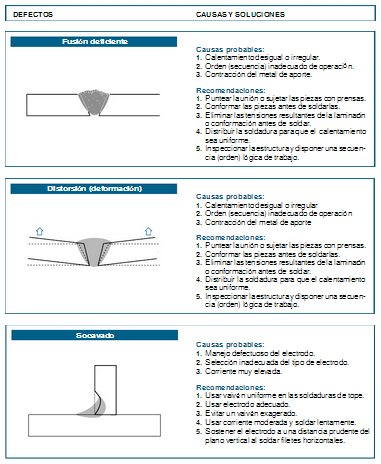

Tabla 5, 6, 7 y 8. PROBLEMAS Y DEFECTOS COMUNES EN LA SOLDADURA AL ARCO

Tabla 9. LAS CARACTERÍSTICAS TÉRMICAS DE DIVERSOS GASES COMBUSTIBLES.

LISTADO DE FIGURAS

Fig. 1 – Soldadura usando fundentes.

Fig. 2 – Soplete usado para la soldadura oxiacetilénica.

Fig. 3 – Cilindro de oxígeno y acetileno y sus respectivas partes.

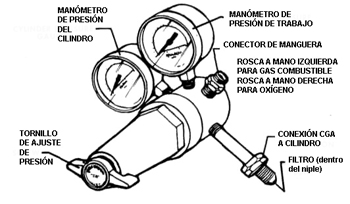

Fig. 4 – Micrómetro usado en los tanques de soldadura con gas combustible.

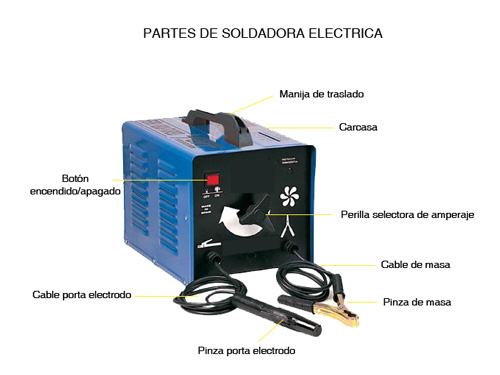

Fig. 5 – Soldadura eléctrica.

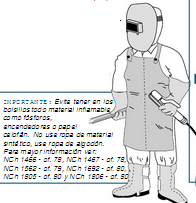

Fig. 6 – Casaca de soldador.

Fig. 7 – Polainas de seguridad

Fig. 8 – Mascara para soldar.

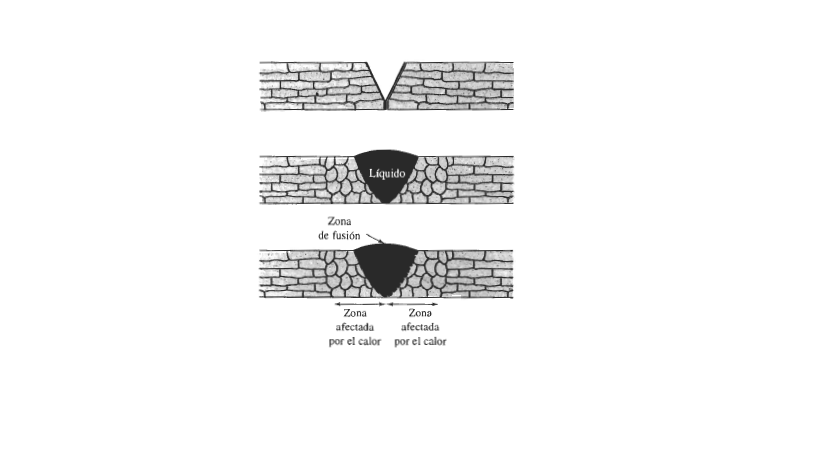

Fig. 9 – Zona afectada Térmicamente por la soldadura.

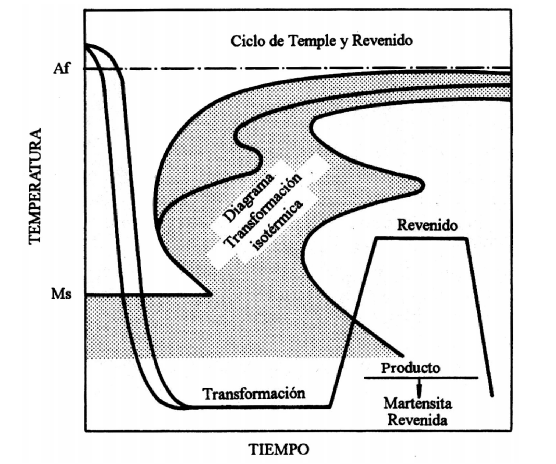

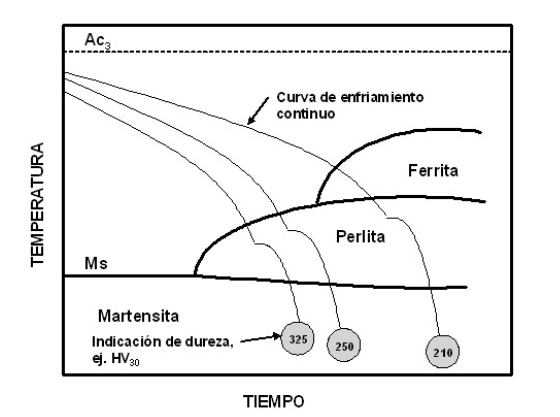

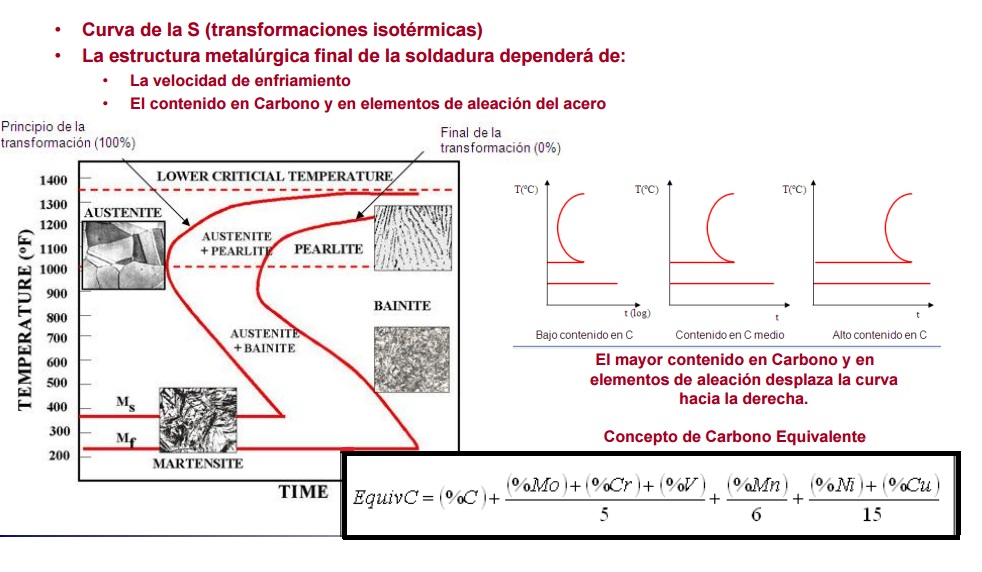

Fig. 10 – Curvas temperatura – tiempo – transformación (TTT)

Fig. 11 – Curvas de enfriamiento continuo (CCT)

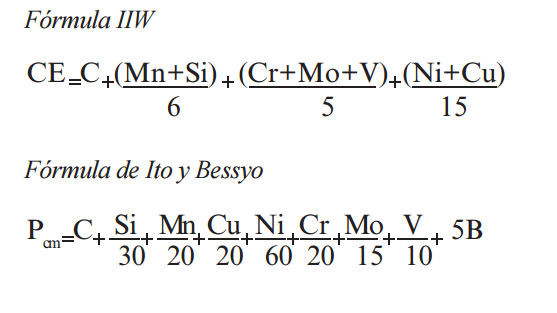

Fig. 12 – Formulas de CE

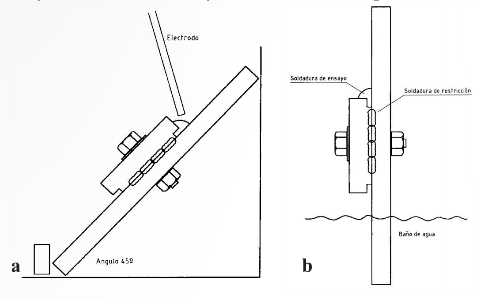

Fig. 13 – Esquema de ensayo CTS

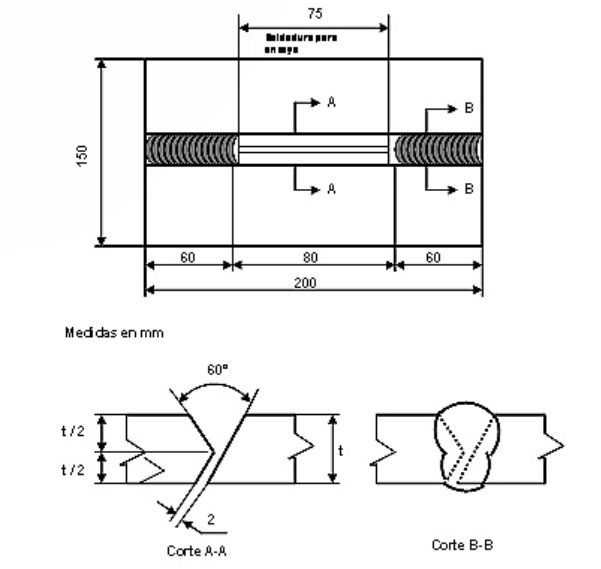

Fig. 14 – Probeta para ensayo Tekken

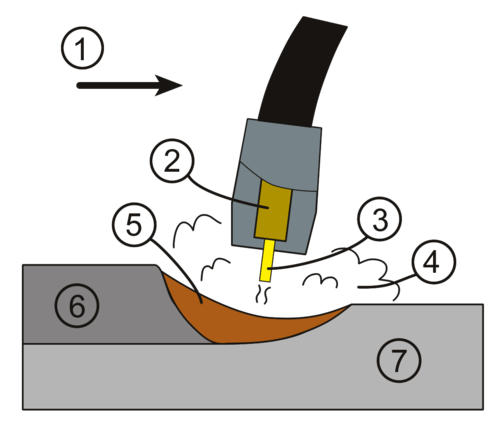

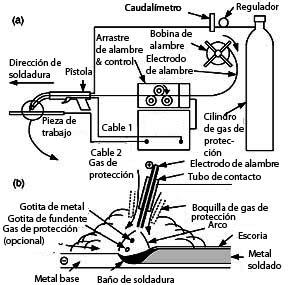

Fig. 15 – Soldadura MIG

Fig. 16 – Proceso

Fig. 17 – Maquina de Soldadura MIG/MAG

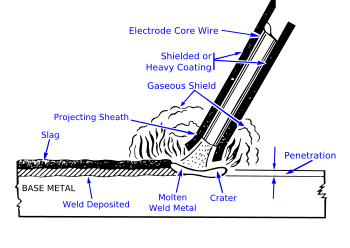

Fig. 18 – Soldadura de Arco de núcleo fundente.

Fig. 19 – Soldadura TIG.

Fig. 20 – Boquilla de Soldadura por plasma

Fig. 21 – Representación de soldadura por plasma.

Fig. 22 – Soldadura por arco.

Fig. 23 – Soldadura por electrogas.

Fig. 24 – Soldadura por gas

Fig. 25 – Soldadura Oxiacetilénica

Fig. 26 – Instrumentos de soldadura oxiacetilénica

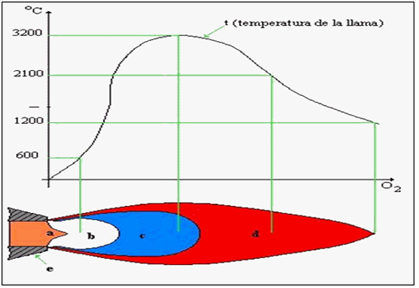

Fig. 27 – Llama de la Soldadura oxiacetilénica

Fig. 28 – Representación de la soldadura por resistencia.

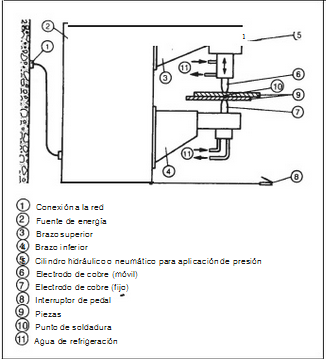

Fig. 29 – Soldadura por resistencia monopunto

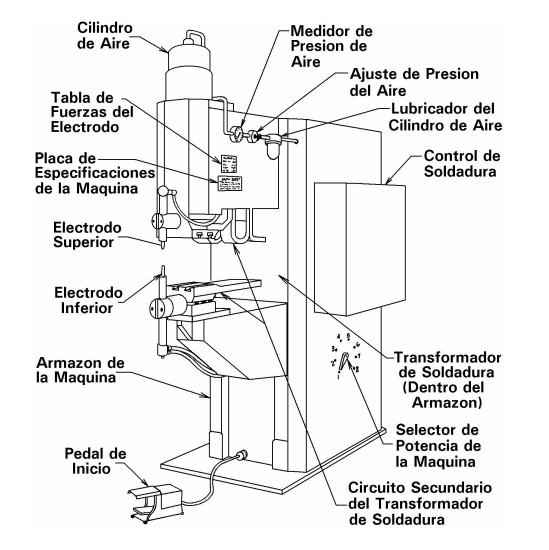

Fig. 30 – máquina de soldadura de punto

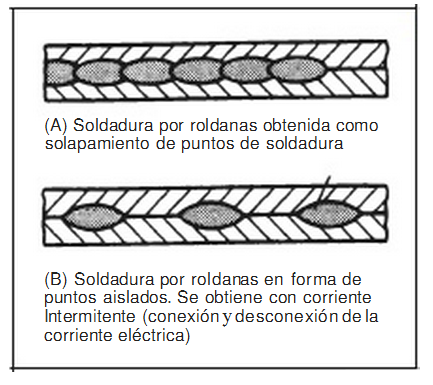

Fig. 31 – Soldadura por roldanas

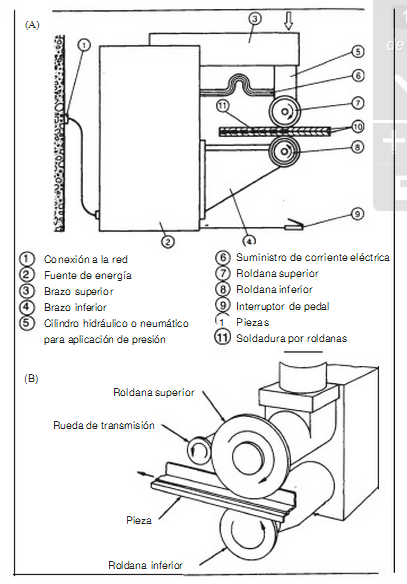

Fig. 32 –Maquia de soldadura por roldana

Fig. 33 – Proceso soldadura a tope.

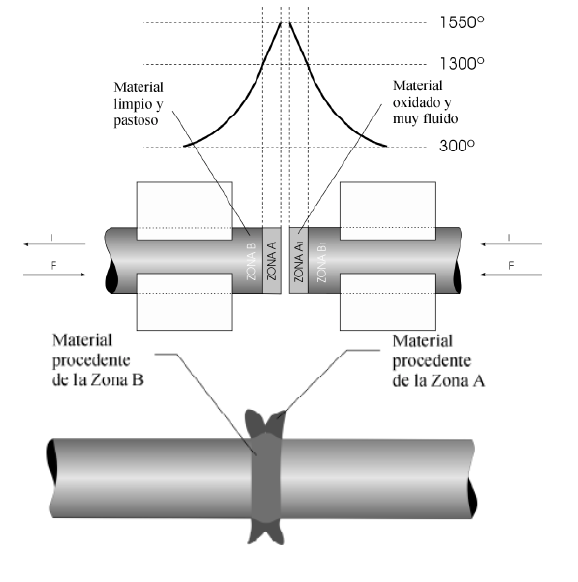

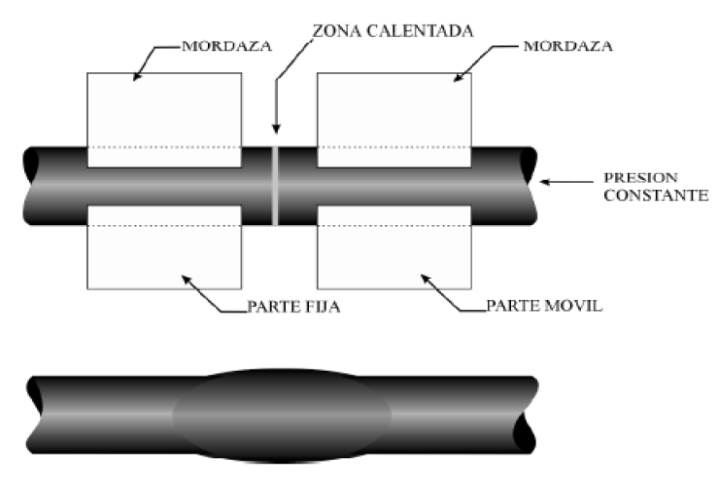

Fig. 33 – Tope simple.

Fig. 34 – Por centello directo.

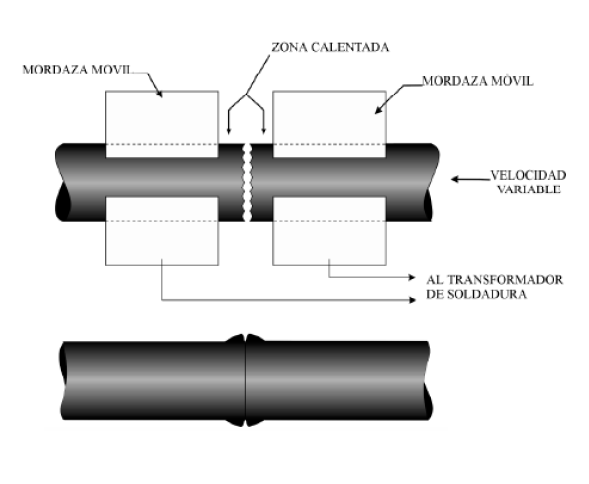

Fig. 35 – Aplicación de soldadura de hilo aislado.

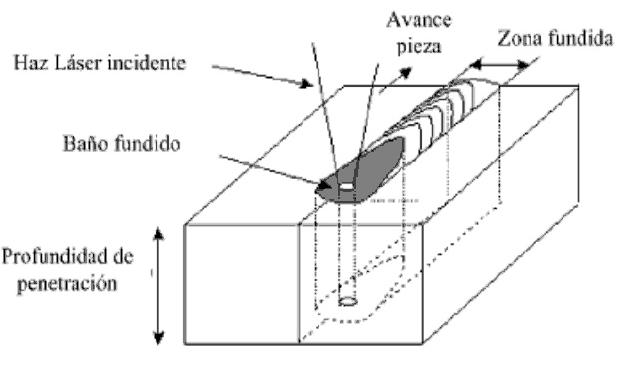

Fig. 36 – Representación Soldadura rayos laser.

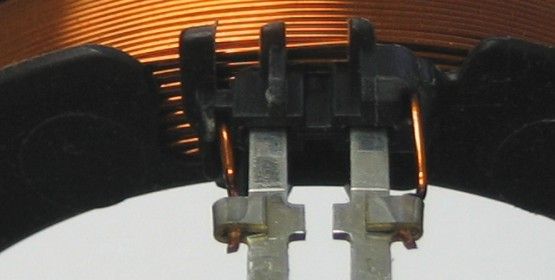

Fig. 37 – Esquema de la acción de la soldadura a laser.

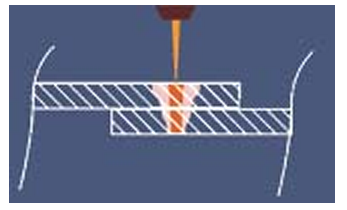

Fig. 38 – Soldadura en extremos.

Fig. 39 – Soldadura solapa.

Fig. 40 – Soldadura T.

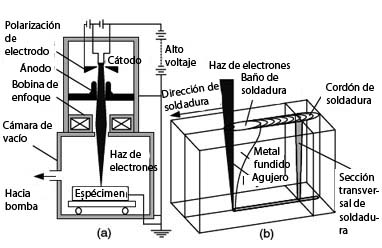

Fig. 41 – Esquema de la soldadura de haz de electrones.

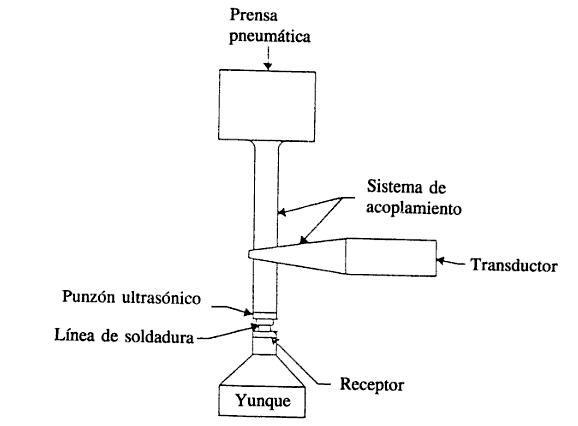

Fig. 42 – Elementos de soldadura Ultrasónica.

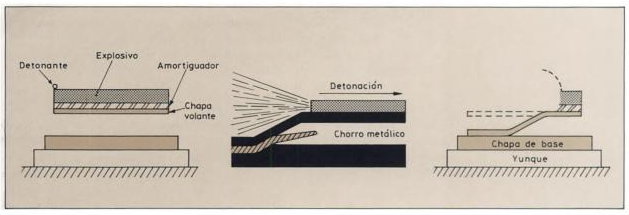

Fig. 43 – Soldadura por explosión.

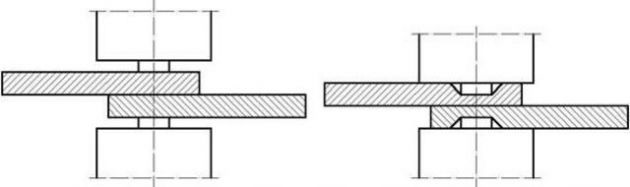

Fig. 44 – Soldadura en frio.

Fig. 45 – Soldadura por fricción.

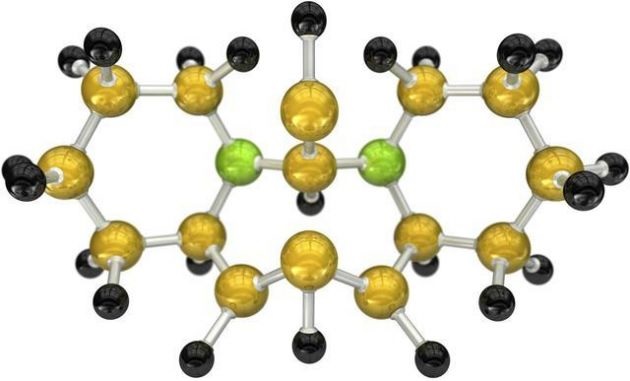

Fig. 46 – Soldadura fricción agitación.

Fig. 47 – Pasos en la soldadura por difusión.

Fig. 48 – Protección en los procesos de soldadura.

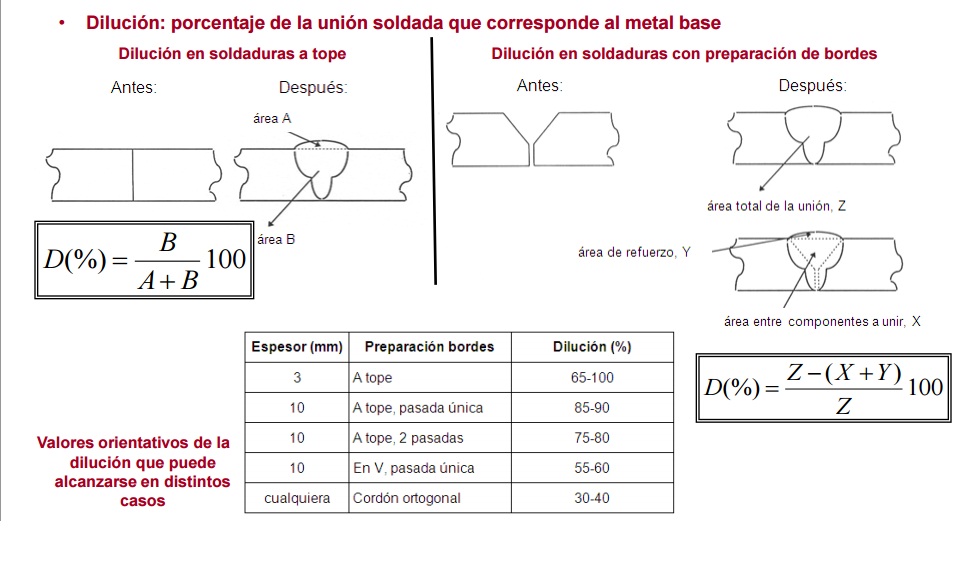

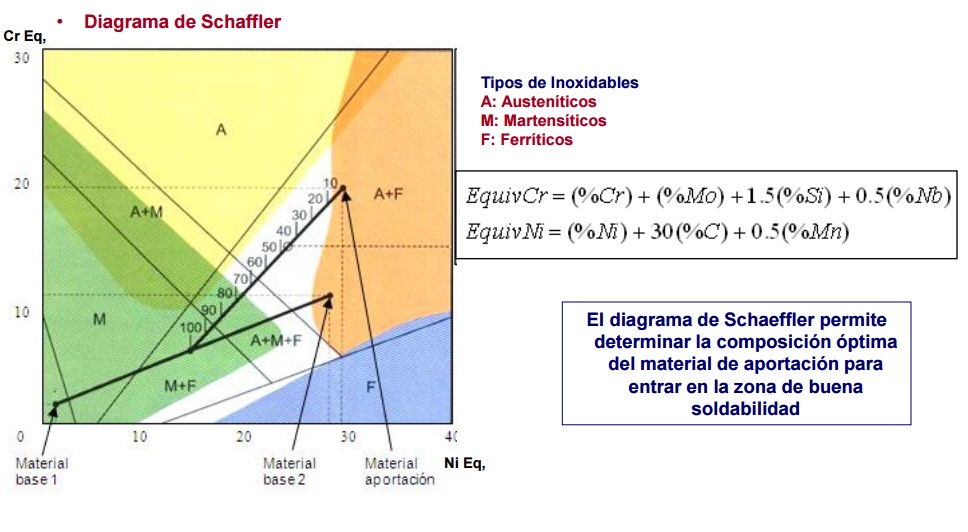

Fig. 49 – Valores orientativos en la dilución.

Fig. 50 – Curvas de las transformaciones isotérmicas.

Fig. 51 – Diagrama de Schaffer

10.1 La soldadura.

Soldar es el proceso de unir o juntar metales, ya sea que se calientan las piezas de metal hasta que se fundan y se unan entre sí o que se calienten a una temperatura inferior a su punto de fusión y se unan o liguen con un metal fundido como relleno.

Otro método es calentarlas hasta que se ablanden lo suficiente para poder unirlas con un martillo a presión.

La soldadura es un proceso de fabricación en donde se realiza la unión de dos o más piezas de un material, (generalmente metales termo plásticos), usualmente logrado a través de la coalescencia (fusión), en la cual las piezas son soldadas fundiendo, se puede agregar un material de aporte (metal o plástico), que, al fundirse, forma un charco de material fundido entre las piezas a soldar (el baño de soldadura) y, al enfriarse, se convierte en una unión fija a la que se le denomina cordón. A veces se utiliza conjuntamente presión y calor, o solo presión por sí misma, para producir la soldadura. Esto está en contraste con la soldadura blanda (en inglés soldering) y la soldadura fuerte (en inglés brazing), que implican el derretimiento de un material de bajo punto de fusión entre piezas de trabajo para formar un enlace entre ellos, sin fundir las piezas de trabajo.

10. 2. HISTORIA DE LA SOLDADURA.

Antes de nada, y como en casi todos los campos, lo que impulsó el desarrollo de la soldadura fue La revolución Industrial.

Desde que fueron descubiertos los metales, que nadie está seguro de cómo se obtuvo el primer metal útil, varias fueron las hipótesis. Desde que se obtuvo de restos de un meteorito, hasta accidentalmente al calentar minerales que contenían cobre.

Hasta el final del siglo XIX, el único proceso de soldadura era la soldadura de fragua, que los herreros han usado por siglos para juntar metales calentándolos y golpeándolos.

La tecnología de la soldadura avanzó rápidamente durante el principio del siglo XX mientras que la Primera Guerra Mundial y la Segunda Guerra Mundial condujeron la demanda de métodos de junta confiables y baratos. Después de las guerras, fueron desarrolladas varias técnicas modernas de soldadura, incluyendo métodos manuales como la Soldadura manual de metal por arco, ahora uno de los más populares métodos de soldadura, así como procesos semiautomáticos y automáticos tales como Soldadura GMAW, soldadura de arco sumergido y soldadura de arco con núcleo de fundente.

Aunque hoy en día el metal (aceros, aluminios, cobres…) es algo que se encuentra presente en nuestra vida cotidiana, en un principio de su historia, el metal por si mismo estaba limitado por el hecho de la imposibilidad de unir grandes piezas de metal.

El arco eléctrico fue descubierto por Sir Humphrey Davy en 1801, sin darse cuenta del enorme potencial que “tenía en sus manos”, ya que el arco se mantuvo durante muchos años como una mera curiosidad científica. No fue hasta 1912 cuando la soldadura con electrodo revestido llegó a tener unas buenas propiedades mecánicas y de resistencia.

Durante los años 1920, importantes avances fueron hechos en la tecnología de la soldadura, incluyendo la introducción de la soldadura automática en 1920, en la que el alambre del electrodo era alimentado continuamente. El gas de protección se convirtió en un tema recibiendo mucha atención, mientras que los científicos procuraban proteger las soldaduras contra los efectos del oxígeno y el nitrógeno en la atmósfera. La porosidad y la fragilidad eran los problemas primarios, y las soluciones que desarrollaron incluyeron el uso del hidrógeno, argón, y helio como atmósferas de soldadura. Durante la siguiente década, posteriores avances permitieron la soldadura de metales reactivos como el aluminio y el magnesio. Esto, conjuntamente con desarrollos en la soldadura automática, la corriente alterna, y los fundentes alimentaron una importante extensión de la soldadura de arco durante los años 1930.

A partir de 1930 las aplicaciones de soldeo por arco eléctrico crecieron rápidamente. Sobre el año 1935 se comienza a emplear la corriente alterna. En 1932 se empezó a utilizar como protección un fundente granulado que se depositaba progresivamente por delante del electrodo. El calor del arco fundía y descomponía el fundente produciendo la escoria y atmósfera protectora necesarias. El empleo del fundente granular y del alambre continuo como electrodo dio lugar en 1935 al nacimiento del arco sumergido.

El primero proceso con protección gaseosa fue el TIG, que utilizaba un electrodo de wolframio y como protección gaseosa el Helio. El TIG resolvió el problema del soldeo de los metales muy reactivos, aunque no se reveló útil a la hora de soldar secciones gruesas o aleaciones altamente conductoras del calor.

En 1941, después de décadas de desarrollo, la soldadura de arco de gas tungsteno fue finalmente perfeccionada, seguida en 1948 por la soldadura por arco metálico con gas, permitiendo la soldadura rápida de materiales no ferrosos pero requiriendo costosos gases de blindaje.

Para salvar este inconveniente, en el año 1948 el electrodo no consumible de wolframio fue sustituido por un alambre continuo consumible, dando lugar a la soldadura MIG.

El elevado precio de los gases de protección (argón y helio) hizo que para el soldeo del acero éstos se sustituyeran por una mezcla más económica formada por el gas inerte, oxígeno y anhídrido carbónico, el cual se descompone y reacciona durante el soldeo produciendo arcos más estables y más energéticos. Este nuevo proceso recibió el nombre de soldadura MAG.

En 1958 el importante logro de la soldadura con rayo de electrones, haciendo posible la soldadura profunda y estrecha por medio de la fuente de calor concentrada. Siguiendo la invención del láser en 1960, la soldadura por rayo láser debutó varias décadas más tarde, y ha demostrado ser especialmente útil en la soldadura automatizada de alta velocidad,. Sin embargo, ambos procesos continúan siendo altamente costosos debido al alto costo del equipo necesario, y esto ha limitado sus aplicaciones.

La soldadura robotizada está llegando a ser más corriente en las instalaciones industriales, y los investigadores continúan desarrollando nuevos métodos de soldadura y ganando mayor comprensión de la calidad y las propiedades de la soldadura.

Se dice que es un sistema porque intervienen los elementos propios de este, es decir, las 5 M: mano de obra, materiales, máquinas, medio ambiente y medios escritos (procedimientos). La unión satisfactoria implica que debe pasar las pruebas mecánicas (tensión y doblez). Las técnicas son los diferentes procesos (SMAW, SAW, GTAW, etc.) utilizados para la situación más conveniente y favorable, lo que hace que sea lo más económico, sin dejar de lado la seguridad.

Primeros Avances

Cronológicamente el desarrollo de la Soldadura fue:

- Soldadura por Forja

- Soldadura por Gas

- Soldadura al Arco Eléctrico

- Soldadura por Resistencia

10.3. FUNDENTES PARA LA SOLDADURA.

10.3.1. Tipos y usos de fundentes:

Clasificación según sus efectos operacionales:

Los fundentes también se clasifican según su efecto en los resultados finales de la operación de soldadura, existen dos categorías en este sentido y son los Activos y los Neutros.

Activos: Los fundentes activos son aquellos que causan un cambio sustancial en la composición química final del metal de soldadura cuando el voltaje de soldadura (y por consiguiente la cantidad de Fundente) es cambiado. Los fundentes fundidos generalmente aportan grandes cantidades de Magnesio y Silicio al material de aporte, incrementando la resistencia, pero cuando se usa fundente activo para hacer soldaduras de multifases, puede ocurrir una excesiva acumulación de estos componentes resultando en una soldadura muy vulnerable a las grietas y las fracturas, los fundentes activos deben ser usados limitadamente en las soldaduras con pasos múltiples, especialmente sobre oxido y escamas metálicas, un cuidado especial en la regulación del voltaje es recomendado cuando se usa este tipo de fundentes en el procedimiento de soldadura con pasos múltiples para evitar la saturación de Magnesio y Silicio, en líneas generales, no es recomendado el uso de fundentes activos en soldaduras de pasos múltiples en laminas de un diámetro superior a los 25 Mm. (1″).

Figura 1. Soldadura usando fundentes.

Neutros: Como su clasificación misma lo dice este tipo de fundentes no causan cambios significativos en la composición química del metal de aporte, ni siquiera con variaciones de voltaje. Los fundentes neutros no afectan la fuerza de la soldadura indiferentemente al voltaje o numero de pases de soldadura que se apliquen. Como regla general, los fundentes neutros deben ser parte de las especificaciones de las soldaduras con pases múltiples.

Entre las principales funciones del fundente para la soldadura de arco sumergido podríamos enumerar las siguientes:

-Protege la soldadura fundida de la interacción con la atmósfera.

-Limpia y desoxida la soldadura fundida

-Ayuda a controlar las propiedades químicas y mecánicas del metal de aporte en la soldadura.

– Existen dos métodos importantes para elaborar los fundentes, Granulados y fundido.

Uso de los fundentes: El uso de estos es para fundir diferentes metales, entre ellos el plomo, el cobre, es muy utilizado en los sistemas de soldaduras, El éxito de la soldadura depende en gran parte del fundente. El mismo evita la oxidación durante el proceso de soldadura, reduce los óxidos ya formados y disminuye la tensión superficial del material de aporte.

TABLA DE MATERIALES UTILIZADOS COMO COMPONENTES DE LOS FUNDENTES:

| NOMBRE | FORMULA | NOMBRE | FORMULA |

| Calcita | CaCO3 | Hierro | Fe |

| Cordindón | Al2O3 | Óxido cálcico | CaO |

| Criolita | Na3AlF6 | Magnesita | MgCO3 |

| Dolomita | CaMg(CO3)2 | Periclasa | MgO |

| Ferosilicio | FeSi2 | Cuarzo | SiO2 |

| Fluorita | CaF2 | Rhodenita | MnSiO3 |

| Hausmanita | Mn3O4 |

Tabla 1. TABLA DE MATERIALES UTILIZADOS COMO COMPONENTES DE LOS FUNDENTES

Hay diferentes tipos de fundente cada uno para la diferente clase de soldadura

Fundente líquido para la soldadura blanda a:

Base de cloruro de Zinc.

Fundente en pasta para la soldadura:

Blanda a base de cloruro de Zinc.

10.4. ELEMENTOS PARA LA SOLDADURA

Los elementos para soldadura los podemos agrupar de acuerdo al tipo de soldadura y su función.

Para la soldadura manual con gas combustible se tiene los siguiente elementos:

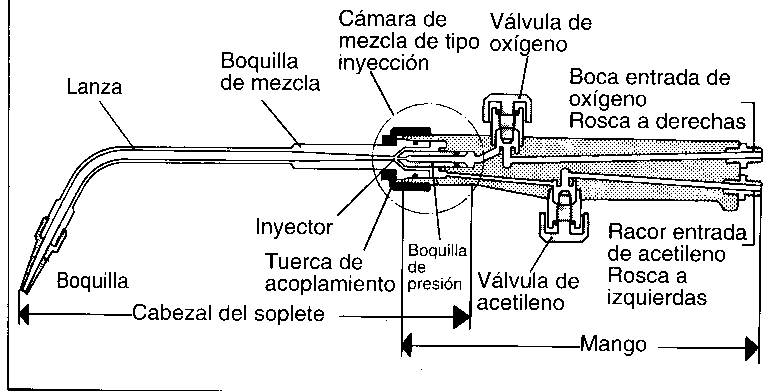

Soplete: Es un aparato tubular en el que se inyecta por uno de sus extremos una mezcla de oxígeno y un gas combustible, acetileno, hidrógeno, etc., que al salir por la boquilla del extremo opuesto produce una llama de alto potencial calórico, utilizada para soldar o cortar metales. El operario que maneja el soplete lleva la cara y las manos protegidas.

Figura 2. Soplete usado para la soldadura en la soldadura oxi-acetilenica.

Su uso: Es utilizado con regularidad en este oficio para soldar y calentar piezas, aunque también es requerido a la hora de cortar.

Su función: La función de un soplete es mezclar y controlar el flujo de gases necesarios para producir una llama Oxigas. Un soplete consiste de un cuerpo con dos válvulas de entrada, un mezclador, y una boquilla de salida. Mejorando la versatilidad puede disponer de un equipo de soldadura, y corte solo con el cambio de algunos elementos sobre un rango común.

También el soplete tiene la función de dosificar los gases, mezclarlos y dar a la llama una forma adecuada para soldar.

Los sopletes de soldar se clasifican en dos tipos: el inyector y el mezclador.

Soplete inyector: Este soplete, también conocido como de presión media, requiere que los gases suministrados sean de una presión superior a 1 psi. En caso del acetileno, la presión que debe emplearse debe estar entre 1 y 5 psi. Estos requerimientos se deben a medidas de seguridad.

Soplete mezclador: Este tipo de soplete trabaja con una presión baja de acetileno (Menor a 1 psi) y el oxígeno que le es suministrado debe tener una presión entre 10 y 40 psi. Ésta puede aumentar dependiendo del tamaño de la boquilla. El funcionamiento está basado en la unión del acetileno y el oxígeno antes de que salga por la boquilla del soplete.

Existe una cierta ventaja del soplete tipo mezclador sobre el de tipo inyector, ya que el primero se ajusta más rápidamente y es menos propenso a los retrocesos de la llama.

Cilindro de oxígeno: Este gas se suministra al consumidor en cilindros de acero, sometidos a una presión variable, dependiendo del tipo de cilindro y de la temperatura de carga, de entre

139 y 207 bares (2015 y 3000 psig), a más o menos 154 kg/cm2 a temperatura de 21 °C.

El oxígeno puro no arde ni produce explosión, pero hace que ardan otras sustancias. Los materiales combustibles arden mucho más rápidamente en un atmósfera de oxígeno que de aire. El oxígeno forma mezclas explosivas en determinadas proporciones con acetileno, hidrógeno y otros gases inflamables.

Cilindro de acetileno: El acetileno se envasa en cilindros especiales que están llenos en su interior de un sustancia porosa. Debido a la inestabilidad del gas, el cual no puede ser comprimido en su estado natural más allá de 15 lb/pulg2, por peligro de explosión espontánea, el acetileno se disuelve en acetona, la cual a presión atmosférica puede absorber más de 24 veces su volumen. Al aumentar la presión, la capacidad de absorción de la acetona aumenta considerablemente, fenómeno debido al cual los cilindros se pueden cargar con varios kilos de acetileno a una presión de carga que puede llegar hasta 250 lb/pulg2, generalmente 17,6 kg/cm2 a una temperatura de 21 °C.

El acetileno quemado con oxígeno puede producir una temperatura de llama superior (aproximadamente 3.300 °C) a la de cualquier otro gas utilizado comercialmente. Como es un gas combustible, se inflama fácilmente y en determinadas proporciones forma mezclas inflamables/explosivas con el aire y oxígeno.

El rango de inflamación/explosión del acetileno es mayor que el de otros gases combustibles lo cual representa un mayor peligro

Es un gas incoloro, de un olor característico algo picante. Debido a su característica algo inestable, resulta peligroso si no es manipulado en forma cuidadosa.

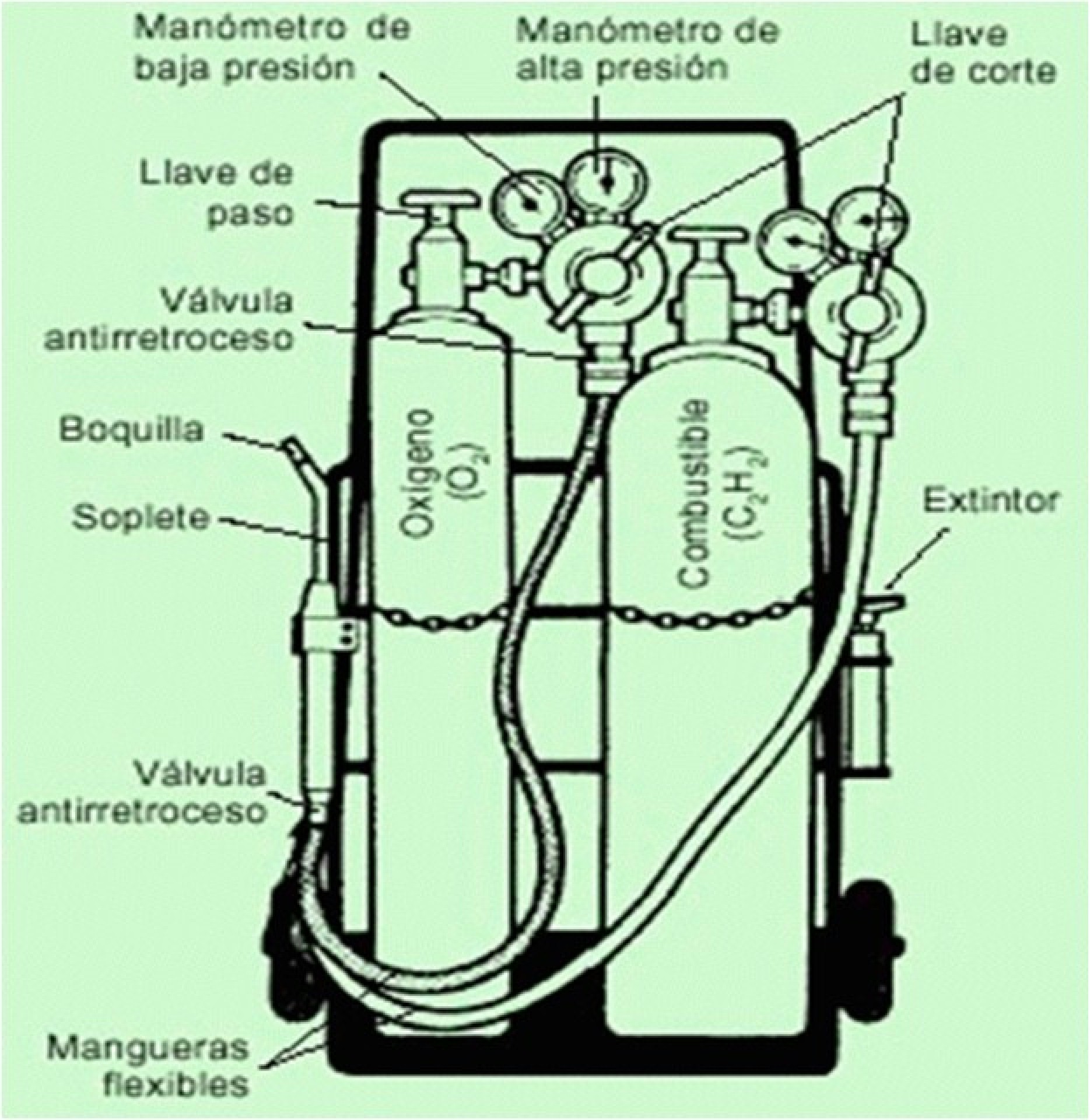

Figura 3. Cilindros de oxigeno y acetileno y sus respectivas partes.

Reguladores de presión: los reguladores de presión o válvulas reductoras se requieren tanto para el oxígeno como para el acetileno. Estos dos gases son suministrados a presiones muy altas para ser empleados directamente en la operación de corte o soldadura, por lo cual se requiere reducir y controlar la presión de dichos gases, objetivo que se logra a través de los reguladores.

Manómetros: Todo regulador debe ir equipado con un manómetro de alta presión (presión del cilindro) y uno de baja presión (presión de trabajo).

Los manómetros de oxígeno de alta presión, deben disponer de tapas de purga de seguridad para proteger al operador contra la rotura del vidrio, en caso de producirse una explosión interna. Todo manómetro para oxígeno debe llevar la indicación: «OXIGENO: no utilizar aceite».

Mangueras: Las mangueras de oxígeno y acetileno deben ser de distintos colores o identificarse de alguna otra forma para distinguirlas. Para el acetileno se utiliza normalmente el color rojo y el verde para el oxígeno.

Las conexiones de mangueras llevan generalmente la indicación «OX» para el oxígeno «ACET» o «GAS» para el acetileno

La tuerca de unión de acetileno tiene una muesca tallada alrededor del centro, para indicar que el hilo es izquierdo.

Las conexiones para unir la manguera al manguito de los sopletes y reguladores puede ser del tipo abrazadera o manguito. En estas conexiones no deben utilizarse «juntas».

Figura 4. Manometro usado en los tanque de soldadura con gas combustible.

Para la soldadura manual por arco eléctrico se tienen los siguientes elementos:

Máquina de Soldar: Es la parte más importante dentro del soldador. Es un conjunto de elementos que proporcionan la energía para realizar el trabajo.

Cable de Tierra o Neutro: Cable que va conectado a la pieza donde encontramos al electrodo.

Cable Porta Electrodo: Cable que sale del bobinado, hacia la pieza.

Porta Electrodo: Donde se ubica el electrodo que utilizaremos para soldar.

Varilla de Soldadura o Electrodo: Es la varilla que realiza la soldadura.

Cable Para Conectar a la Toma de Corriente: El cable de conexión eléctrica, para que pueda funcionar el soldador eléctrico.

Manija Para Regulación de Amperaje: Se utiliza para regular el amperaje que se requiera, según las características del trabajo que se vaya a realizar.

Botón de Apagado y Encendido: Es el switch con cual se enciende y apaga el paso de corriente.

Switch de Alto o Bajo Voltaje: El botón para habilitar la regulación del voltaje y poder graduarlo con la manija.

Bornes de Conexión de Cables de Tierra y Cable Porta Electrodo: Es un cable que une el bobinado con la piezas

Seguro de la Soldadora Eléctrica: Es la parte que sirve para asegurar el electrodo y se pueda dar de mejor manera la soldadura.

El equipo de protección personal es el siguiente:

Está constituido por elementos confeccionados en cuero, y son usados por el soldador para protegerse de las partículas incandescentes, del calor y de las irradiaciones.

Guantes: Son de cuero o asbesto y su objetivo es cubrir gran parte del antebrazo, a fin de proteger del calor excesivo y de las partículas incandescentes.Debe evitarse tomar piezas muy calientes ya que el cuero se deforma.

Delantal: Es de forma común o con protector para piernas. Su objetivo es proteger le parte anterior del cuerpo de las proyecciones incandescentes.

CASACA Se utiliza para proteger especialmente la parte del pecho y los brazos. Su uso es frecuente cuando se realizan soldaduras en posición vertical, horizontal y sobre cabeza.

Figura 5. Casaca de soldador.

Mangas: Esta vestimenta tiene por objeto proteger solamente los brazos del soldador. Tiene mayor uso en soldaduras que se realizan en el banco de trabajo y en posición plana. Existe otro tipo de manga en forma de chaleco que cubre a la vez parte del pecho del soldador.

Polainas: Este elemento se utiliza para proteger parte de la pierna y los pies del soldador. Las polainas pueden ser reemplazadas por botas altas y lisas con puntera de acero.

Figura 6. Polainas de seguridad.

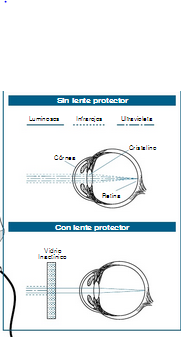

Máscara para soldar: La máscara de protección está fabricada en fibra de vidrio o fibra prensada, y tiene una mirilla en la cual se coloca un vidrio neutralizador llamado Vidrio Inactínico, protegido por otros vidrios protectores transparentes. Se usa para impedir la acción de las radiaciones del arco eléctrico y además proteger la cara del soldador.

Figura 7. Mascara para soldar.

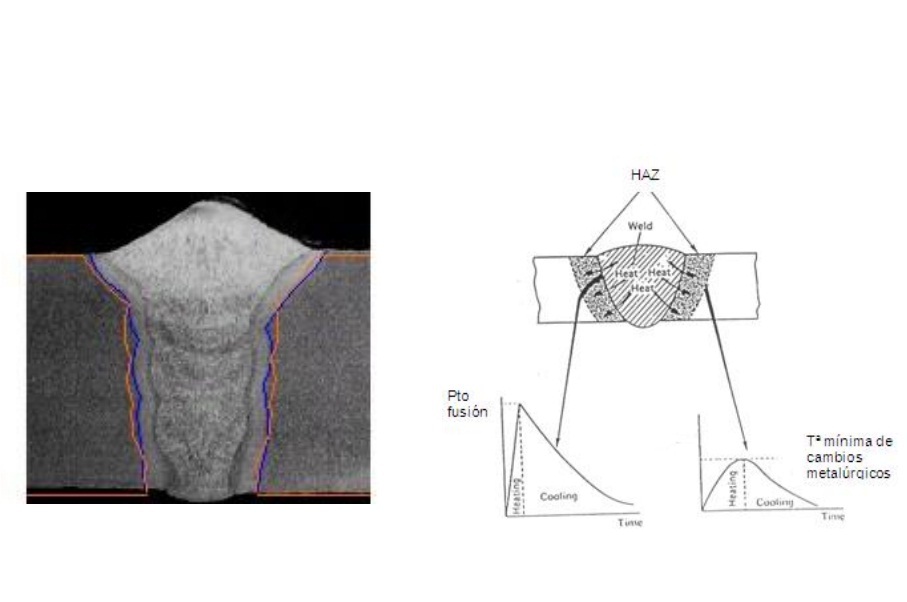

10.5. ZONA AFECTADA TÉRMICAMENTE

Figura 8. Zona afectada termicamente por la soldadura.

La solidificación también es importante en la unión de los metales mediante la soldadura por fusión. En los procesos de soldadura por fusión, una porción de los metales a unir se funde y en muchos casos, se agrega un metal fundido adicional. La zona donde se tiene metal liquido se conoce como zona de fusión. Cuando posteriormente la zona de fusión solidifica, la piezas originales de metal quedan unidas entre si.

Durante la solidificación de la zona de fusión, no se requiere nucleación. El solido simplemente empieza a crecer en forma columnar a partir de granos existentes. El crecimiento de los granos sólidos en la zona de fusión a partir de granos preexistentes se conoce como crecimiento epitaxial.

La estructura y las propiedades de la zona de fusión dependen de muchas de las mismas variables involucradas en los procesos de fundición de metales. La adición de agentes inoculantes a la zona de fusión reduce el tamaño de grano. Velocidades rápidas de enfriamiento o tiempos cortos de solidificación promueven una microestructura mas fina y mejores propiedades. Los factores que incrementan la velocidad de enfriamiento son un mayor espesor del material; zonas de fusión mas pequeñas; temperatura inicial del metal baja y ciertos procesos de soldadura. Por ejemplo, la soldadura oxiacetilenica utiliza flamas de relativamente baja intensidad; en consecuencia, los tiempos de soldadura son largos y el metal solido circundante, que se pone muy caliente, no es un térmico efectivo. pero los procesos de soldadura por arco proporcionan una fuente de calor mas intensa, minimizando así el calentamiento del metal circundante y proporcionando un enfriamiento más rápido. Las soldadoras láser y de haz de electrones son fuentes excepcionalmente intensas de calor, producen velocidades muy rápidas de enfriamiento y soldaduras potencialmente resistentes.

10.6. SOLDABILIDAD

La soldabilidad puede definirse como la mayor o menor facilidad que presenta un metal para ser soldado; permitiendo la obtención de soldaduras sanas, homogéneas, que respondan a las necesidades para las que fueron realizadas, incluyendo los requisitos de fabricación.

Por su parte la definición establecida por el Instituto Internacional de Soldadura (International Institute of Welding, IIW) dice que: “un material metálico es considerado soldable, en un grado dado, para un proceso y para una aplicación específica, cuando una continuidad metálica puede ser obtenida mediante el uso de un proceso adecuado, tal que la junta cumpla completamente con los requerimientos especificados tanto en las propiedades locales como en su influencia en la construcción de la cuál forma parte”.

En el caso particular de la soldadura de aceros también la soldabilidad puede ser definida, simplemente, como la mayor o menor facilidad que presentan los aceros para ser unidos mediante soldadura. De esta forma podemos decir que la soldadabilidad de un acero depende en gran medida de su composición química, tanto por el contenido de carbono como de otros elementos de composición que actúan de manera análoga. Cuanto mayor sea el porcentaje en peso de carbono y otros elementos de composición mayor será la tendencia al aumento de templabilidad del acero y consecuentemente menor su soldabilidad. La templabilidad indica la tendencia a la formación de microestructuras de temple, martensíta, cuya susceptibilidad a la fisuración bajo determinadas condiciones de soldadura es muy importante. En los aceros las características de temple se evalúan a través de las curvas denominadas temperatura- tiempo- transformación (TTT) [1,7], figura 4, que permiten medir la proporción de la transformación a temperatura constante (curvas isotérmicas).

En soldadura para evaluar las transformaciones del acero, en relación con las características de soldabilidad que posea, se aplican curvas de enfriamiento continuo (CCT) [9], figura 5. Dichas curvas miden la proporción de la transformación en función del tiempo para una disminución continua de la temperatura. En las técnicas de tratamientos térmicos las curvas CCT son normalmente utilizadas para analizar las transformaciones en el acero que permitan establecer un camino para relacionar proceso con microestructura y propiedades mecánicas resultantes. Considerando que en las uniones soldadas se produce un proceso de enfriamiento relativamente rápido y continuo, de forma similar al tratamiento térmico del acero por aplicación de un medio de enfriamiento(agua, aceite, aire, sales, etc), se puede extender la aplicación de las curvas CCT para evaluar, en determinadas condiciones de soldadura y composición química del acero, la aparición de microestructuras con fases frágiles (martensita) o las denominadas zonas locales frágiles (ZLF o LBZ en nomenclatura inglesa) [10-11].

Una forma práctica de evaluar la soldabilidad es por medio de un parámetro denominado carbono equivalente(CE), el cual se expresa en un número dado como % de peso, que vincula al carbono y otras elementos de aleación que inducen la templabilidad del acero. Se han desarrollado una gran cantidad de fórmulas de CE [12], pero las más utilizadas o tomadas como referencias son las siguientes:

Cuanto mayor sea el valor del CE (%) menor será la soldabilidad del acero y deberán tomarse medidas de precaución para la soldadura de manera de evitar el riesgo a la aparición de fisuras. Con valores de CE (%), según la fórmula del IIW menores que 0,30 tendríamos una muy buena soldabilidad del acero para diferentes y variadas condiciones de soldadura.

La definición de soldabilidad en aceros se encuentra íntimamente asociada con la integridad estructural de la unión soldada de un material en relación con el riesgo a fisuración en frío asistida por hidrógeno. Este tipo de fisura implica la interacción de numerosas variables tales como: proceso de soldadura, materiales de aporte y base, nivel de hidrógeno, tensiones, velocidades de enfriamiento y temperatura.

Una forma de visualizar este problema es utilizando el denominado Diagrama de Graville [13]. El mismo permite una clasificación de los aceros en base a su soldabilidad asociada a problemas de fisuración en frío, en función del porcentaje de carbono y de elementos de aleación medidos a través del carbono equivalente del IIW. El diagrama agrupa a los aceros de acuerdo al tipo de curva de templabilidad (Ensayo de Jominy). La figura 6 muestra el diagrama de Graville en el cual se distinguen tres zonas: I; II y III. En la zona I los aceros tienen bajo carbono, consecuentemente aún bajo las condiciones más exigidas que puedan generarse durante la soldadura (elevado nivel de hidrógeno y alta restricción) no son muy susceptibles a fisuración. En la Zona II los aceros tienen altos contenidos de carbono y bajos elementos de aleación. Las curvas de templabilidad indican un amplio rango de durezas, con lo cual para evitar microestructuras sensibles a la fisuración deberá considerarse una disminución de la velocidad de enfriamiento de la ZAC, a través de un control en el aporte térmico y empleo de precalentamiento al conjunto soldado. En la zona III los aceros poseen elevado carbono y elementos de aleación, lo que les confiere un alto endurecimiento, por lo que la soldadura produciría microestructuras susceptibles a fisuración bajo cualquier condición. Por lo tanto, para evitar la fisuración en frío asistida por hidrógeno en los aceros ubicados en la zona III deberían emplearse procesos de soldadura y consumibles de bajo hidrógeno, precalentamiento y eventualmente tratamientos térmicos post-soldadura.

10.7. ENSAYOS DE SOLDABILIDAD

El fenómeno de fisuración en frío es de tal importancia práctica que se han desarrollado numerosos ensayos para estudiar la susceptibilidad de un material a la misma, permitiendo establecer una temperatura de precalentamiento adecuada que garantice una soldadura libre de fisuras [7, 8, 13, 15]. Es por ello que puede recurrirse a un análisis experimental mediante ensayos de soldabilidad a fin de establecer la temperatura de precalentamiento y el aporte térmico más adecuados para evitar la aparición de fisuras y de esta forma asegurar la integridad estructural de la unión soldada. Se han desarrollado diversos ensayos que permiten evaluar la soldabilidad y particularmente el riesgo a la fisuración en frío entre los que podemos mencionar:

Lehigh

Tekken o JIS

Slot

WIC

CTS

TWI

G-BOP

Cruciforme

Ranura circular

Los ensayos en todos los casos consisten en realizar soldaduras con las características, materiales y variables del proceso que se está analizando, pero bajo condiciones extremas de restricción física y térmica, que hacen propicia la aparición de fisuras y otros defectos.

Normalmente se utilizan varias probetas que serán ensayadas a diferentes temperaturas de precalentamiento para determinar cual será el valor mínimo de la misma que verifique la no aparición de fisuras tanto para la ZAC como para el metal de soldadura. En la figura 7 (a) podemos observar un esquema del ensayo CTS donde se trabaja con un ángulo de 45° y bajo la restricción mecánica de un tornillo central y dos soldaduras laterales, previo a aplicar la soldadura de ensayo. Esta configuración impide la libre dilatación generando tensiones, que en caso de no ser óptimas las condiciones de soldabilidad, provocarán fisuras que luego serán detectadas mediante métodos visuales o ensayos no destructivos. Por su parte la figura 7 (b) muestra un ensayo similar pero con la placa en posición vertical y parcialmente sumergida en un baño de agua, agregando condiciones térmicas desfavorables. Como se ve en la figura.

La figura 8 muestra la probeta para ensayo Tekken [19] donde la junta con bisel en Y inclinada provee una importante restricción; una vez aplicada la soldadura de ensayo se observa la presencia de fisuras por medio de ensayos no destructivos y exámenes metalográficos.

10.8. POSICIONES DE SOLDADURA

10.9. TIPOS DE SOLDADURA:

10.9.1. Soldadura (MIG/MAG ó GMAW).

Este procedimiento, conocido también como soldadura MIG/MAG, consiste en mantener un arco entre un electrodo de hilo sólido continuo y la pieza a soldar. Tanto el arco como el baño de soldadura se protegen mediante un gas que puede ser activo o inerte. El procedimiento es adecuado para unir la mayoría de materiales, disponiéndose de una amplia variedad de metales de aportación.

Descripción del proceso de soldadura MIG/MAG:

La soldadura por arco bajo gas protector con electrodo consumible es un proceso en el que el Arco se establece entre un electrodo de hilo continuo y la pieza a soldar, estando protegido de la atmósfera circundante por un gas inerte (proceso MIG) o por un gas activo (proceso MAG).

En la siguiente figura se indican los elementos más importantes que intervienen en el proceso:

Fig. 1. Soldadura MIG. [2]

SEMIAUTOMÁTICO: La tensión de arco, la velocidad de alimentación del hilo, la intensidad de soldadura y el caudal de gas se regulan previamente. El avance de la antorcha de soldadura se realiza manualmente.

- AUTOMÁTICO: Todos los parámetros, incluso la velocidad de soldadura, se regulan previamente, y su aplicación en el proceso es de forma automática.

- ROBOTIZADO: Todos los parámetros de soldeo, así como las coordenadas de localización de la junta a soldar, se programan mediante una unidad específica para este fin. La soldadura la efectúa un robot al ejecutar esta programación.

Este tipo de soldadura se utiliza principalmente para soldar aceros de bajo y medio contenido de carbono, así como para soldar acero inoxidable, aluminio y otros metales no férricos y tratamientos de recargue.

A continuación podemos observar los elementos más importantes que intervienen en el proceso:

Fig.2. Proceso: 1. Dirección de la soldadura 2. Tubo de contacto 3. Hilo 4. Gas protector 5. Soldadura 6 y 7. Piezas a unir. [3]

Ventajas de soldadura MIG/MAG:

Las principales ventajas que ofrece el proceso MIG/MAG son:

- Se puede soldar en todas las posiciones

- Ausencia de escoria para retirar

- Buena apariencia o acabado (pocos salpicados)

- Poca formación de gases contaminantes y tóxicos

- Soldadura de buena calidad radiográfica

- Soladura de espesores desde 0,7 a 6 mm sin preparación de bordes

- Proceso semiautomático o automático (menos dependiente de la habilidad de operador)

- Alta productividad o alta tasa de metal adicionado (principal ventaja)

- Las principales bondades de este proceso son la alta productividad y excelente calidad; en otras palabras, se puede depositar grandes cantidades de metal (tres veces más que con el proceso de electrodo revestido), con una buena calidad.

Polaridad: Lo más normal es que en las máquinas de hoy en día se trabaje con polaridad inversa o positiva (la pieza al negativo y el hilo de soldadura al positivo. En algunos casos concretos en los que se requiera mayor temperatura en la pieza que en el hilo se utilizan la polaridad directa o negativa ya que los electrones siempre van de polo negativo al positivo produciéndose un mayor aumento de temperatura en este último.

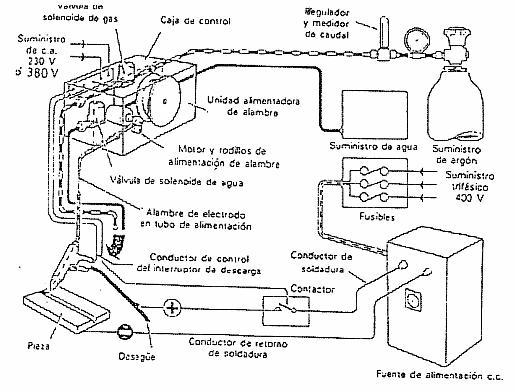

Constitución equipo de soldadura MIG/MAG: Las máquinas del tipo estándar están formadas por diferentes elementos para poder llevar a cabo la soldadura MIG/MAG.

Fig. 3. Maquina de soldadura MIG/MAG. [4]

Fig. 3. Maquina de soldadura MIG/MAG. [4]

Un proceso relacionado, la SOLDADURA DE ARCO DE NÚCLEO FUNDENTE (FCAW), usa un equipo similar al MIG pero utiliza un alambre que consiste en un electrodo de acero rodeando un material de relleno en polvo. Este alambre nucleado es más costoso que el alambre sólido estándar y puede generar humos y/o escoria, pero permite incluso una velocidad más alta de soldadura y mayor penetración del metal.

Fig. 4. Soldadura de arco de núcleo fundente. [5]

Hilos o alambres de soldadura: En la soldadura MIG/MAG, el electrodo consiste en un hilo macizo o tubular continuo de diámetro que oscila entre 0,8 y 1,6 mm. Los diámetros comerciales son 0,8; 1,0; 1,2; y 1,6 mm, aunque no es extraño encontrarse en grandes empresas con el empleo de diámetros diferentes a estos, y que han sido hechos fabricar a requerimiento expreso. En ciertos casos de soldeo con fuerte intensidad, se emplea hilo de 2,4 mm de diámetro.

Debido a la potencia relativamente elevada empleada en la soldadura bajo gas protector, la penetración del material en el metal de base es también alta. La penetración está pues, en relación directa con el espesor del material de base y con el diámetro del hilo utilizado. El efecto de la elección de un diámetro de hilo muy grande, es decir, que exija para su fusión una potencia también elevada, producirá una penetración excesivamente grande, y por esta causa se puede llegar a atravesar o perforar la pieza a soldar. Por contra, un hilo de diámetro demasiado pequeño, que no admite más que una potencia limitada, dará una penetración poco profunda, y en muchos casos una resistencia mecánica insuficiente.

Se presenta enrrollado por capas en bobinas de diversos tamaños. El hilo suele estar recubierto de cobre para favorecer el contacto eléctrico con la boquilla, disminuir rozamientos y protegerlo de la oxidación.

En general, la composición del hilo macizo suele ser similar a la del material base; no obstante, para su elección, debe tenerse en cuenta la naturaleza del gas protector, por lo que se debe seleccionar la pareja hilo-gas a conciencia.

Los hilos tubulares van rellenos normalmente con un polvo metálico o con flux, o incluso con ambos. El relleno con polvo metálico, aparte de que puede aportar algún elemento de aleación, mejora el rendimiento gravimétrico del hilo.

Gases de protección: En la soldadura MIG (Metal Inert Gas), el gas que actúa como protección es inerte, es decir, que no actúa de manera activa en el propio proceso, y por tanto, muy estable. En contrapartida, en la soldadura MAG (Metal Activ Gas), el gas de protección se comporta como un gas inerte a efectos de contaminación de la soldadura, pero, sin embargo, interviene termodinámicamente en ella. [6] En efecto, en las zonas de alta temperatura del arco, el gas se descompone absorbiendo calor, y se recompone inmediatamente en la base del arco devolviendo esta energía en forma de calor.

10.9.2. SOLDADURA TIG.

La soldadura de arco, tungsteno y gas (GTAW), o la soldadura TIG (Tungsten Inert Gas), se caracteriza por el empleo de un electrodo permanente de tungsteno, aleado a veces con torio o zirconio en porcentajes no superiores a un 2%. Dada la elevada resistencia a la temperatura del tungsteno (funde a 3410 °C), acompañada de la protección del gas, la punta del electrodo apenas se desgasta tras un uso prolongado. Los gases más utilizados para la protección del arco en esta soldadura son el argón y el helio, o mezclas de ambos.

Se utiliza gas de protección cuyo objetivo es desplazar el aire, para eliminar la posibilidad de contaminación de la soldadura por el oxígeno y nitrógeno presente en la atmósfera

Características y ventajas del sistema TIG:

- No se requiere de fundente y no hay necesidad de limpieza posterior en la soldadura

- No hay salpicadura, chispas ni emanaciones, al no circular metal de aporte a través del arco

- Brinda soldaduras de alta calidad en todas las posiciones, sin distorsión

- Al igual que todos los sistemas de soldadura con protección gaseosa, el área de soldadura es claramente visible

- El sistema puede ser automatizado, controlando mecánicamente la pistola y/o el metal de aporte

- Las soldaduras hechas con sistema TIG son más fuertes, más resistentes a la corrosión y más dúctiles que las realizadas con electrodos convencionales.

Equipo:

- El equipo para sistema TIG consta básicamente de:

- Fuente de poder

- Unidad de alta frecuencia

- Pistola

- Suministro gas de protección

- Suministro agua de enfriamiento

- La pistola asegura el electrodo de tungsteno que conduce la corriente, el que está rodeado por una boquilla de cerámica que hace fluir concéntricamente el gas protector.

- La pistola normalmente se refrigera por aire. Para intensidades de corriente superiores a 200 A. Se utiliza refrigeración por agua, para evitar recalentamiento del mango.

Aplicaciones típicas:

- Soldeo de la primera pasada de tuberías de aceros aleados, aceros inoxidables y aleaciones de Níquel.

- Soldeo de equipos de Al, Ti y aleaciones de Ni.

- Soldeo de tubos a la placa de los intercambiadores de calor

Soldeo interno de reactores de urea en acero inoxidable y Ti.

10.9.3. SOLDADURA POR ARCO PLASMA.

Es conocida técnicamente como PAW (Plasma Arc Welding), y utiliza los mismos principios que la soldadura TIG, por lo que puede considerarse como un desarrollo de este último proceso. Sin embargo, tanto la densidad energética como las temperaturas son en este proceso mucho más elevadas ya que el estado plasmático se alcanza cuando un gas es calentado a una temperatura suficiente para conseguir su ionización, separando así el elemento en iones y electrones. La mayor ventaja del proceso PAW es que su zona de impacto es dos o tres veces inferior en comparación a la soldadura TIG, por lo que se convierte en una técnica óptima para soldar metal de espesores pequeños.

En la soldadura por plasma la energía necesaria para conseguir la ionización la proporciona el arco eléctrico que se establece entre un electrodo de tungsteno y el metal base a soldar. Como soporte del arco se emplea un gas, generalmente argón puro o en ciertos casos helio con pequeñas proporciones de hidrógeno, que pasa a estado plasmático a través del orificio de la boquilla que estrangula el arco, dirigiéndose al metal base un chorro concentrado que puede alcanzar los 28.000 ºC. El flujo de gas de plasma no suele ser suficiente para proteger de la atmósfera al arco, el baño de fusión y al material expuesto al calentamiento. Por ello a través de la envoltura de la pistola se aporta un segundo gas de protección, que envuelve al conjunto.

La soldadura por plasma – PAW – se presenta en tres modalidades

1. Soldadura micro plasma, con corrientes de soldadura desde 0.1 A. Hasta 20 A.

2. Soldadura por fusión metal a metal, con corrientes de soldadura desde 20 A. Hasta 100 Amp.

3. Soldadura Keyhole, por encima de los 100 Amp. En el cual el arco plasma penetra todo el espesor del material a soldar.

Principalmente, se utiliza en uniones de alta calidad tales como en construcción aeroespacial, plantas de procesos químicos e industrias petroleras.

Fig. 6. Boquilla de la soldadura por plasma. [8]

Fig. 7. Representacion de la soldarura por Plasma. [9]

Fig. 7. Representacion de la soldarura por Plasma. [9]

Fuentes:

ASM HANDBOOK VOLUME. WELDING BRAZERING AND SOLDERING

10.9.4. SOLDADURA POR ARCO.

Fundamentos:

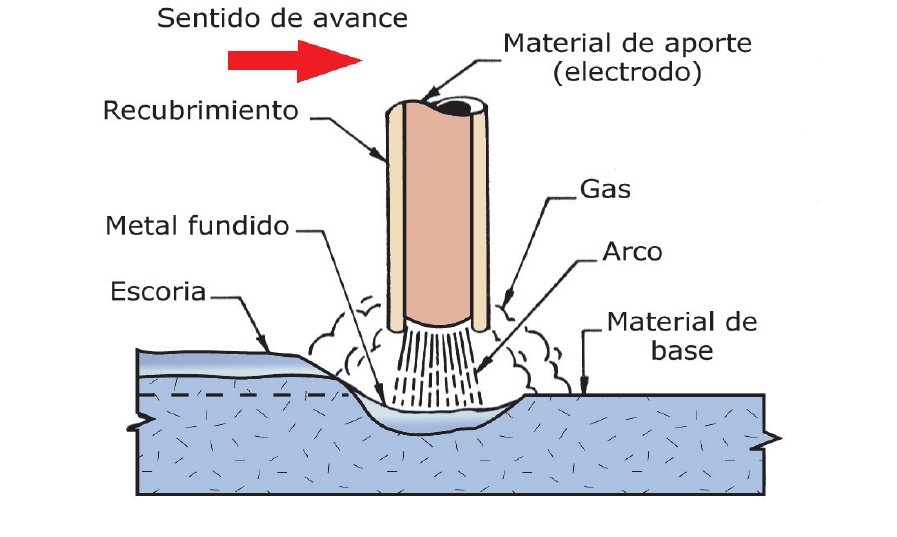

El sistema de soldadura eléctrica con electrodo recubierto se caracteriza, por la creación y mantenimiento de un arco eléctrico entre una varilla metálica llamada electrodo, y la pieza a soldar. El electrodo recubierto está constituido por una varilla metálica a la que se le da el nombre de alma o núcleo, generalmente de forma cilíndrica, recubierta de un revestimiento de sustancias no metálicas, cuya composición química puede ser muy variada, según las características que se requieran en el uso. El revestimiento puede ser básico, butílico y celulósico. Para realizar una soldadura por arco eléctrico se induce una diferencia de potencial entre el electrodo y la pieza a soldar, con lo cual se ioniza el aire entre ellos y pasa a ser conductor, de modo que se cierra el circuito. El calor del arco funde parcialmente el material de base y funde el material de aporte, el cual se deposita y crea el cordón de soldadura.

La soldadura por arco eléctrico es utilizada comúnmente debido a la facilidad de transporte y a la economía de dicho proceso.

Fig. 8. Soldadura Por Arco. [10]

–Plasma: Está compuesto por electrones que transportan la corriente y que van del polo negativo al positivo, de iones metálicos que van del polo positivo al negativo, de átomos gaseosos que se van ionizando y estabilizándose conforme pierden o ganan electrones, y de productos de la fusión tales como vapores que ayudarán a la formación de una atmósfera protectora. Esta misma alcanza la mayor temperatura del proceso.

–Llama: Es la zona que envuelve al plasma y presenta menor temperatura que éste, formada por átomos que se disocian y recombinan desprendiendo calor por la combustión del revestimiento del electrodo. Otorga al arco eléctrico su forma cónica.

-Baño de fusión: La acción calorífica del arco provoca la fusión del material, donde parte de éste se mezcla con el material de aportación del electrodo, provocando la soldadura de las piezas una vez solidificado.

Cráter: Surco producido por el calentamiento del metal. Su forma y profundidad vendrán dadas por el poder de penetración del electrodo.

-Cordón de soldadura: Está constituido por el metal base y el material de aportación del electrodo y se pueden diferenciar dos partes: la escoria, compuesta por impurezas que son segregadas durante la solidificación y que posteriormente son eliminadas, y sobre el espesor, formado por la parte útil del material de aportación y parte del metal base, la soldadura en sí.

–Electrodo: Son varillas metálicas preparadas para servir como polo del circuito; en su extremo se genera el arco eléctrico. En algunos casos, sirven también como material fundente. La varilla metálica a menudo va recubierta por una combinación de materiales que varían de un electrodo a otro. El recubrimiento en los electrodos tiene diversa funciones, éstas pueden resumirse en las siguientes:

-Función eléctrica del recubrimiento

-Función física de la escoria

-Función metalúrgica del recubrimiento

10.9.5. SOLDADURA POR ARCO MANUAL CON ELECTRODOS REVESTIDOS.

La característica más importante de la soldadura con electrodos revestidos, en inglés Shield Metal Arc Welding (SMAW) o Manual Metal Arc Welding (MMAW), es que el arco eléctrico se produce entre la pieza y un electrodo metálico recubierto. El recubrimiento protege el interior del electrodo hasta el momento de la fusión. Con el calor del arco, el extremo del electrodo funde y se quema el recubrimiento, de modo que se obtiene la atmósfera adecuada para que se produzca la transferencia de metal fundido desde el núcleo del electrodo hasta el baño de fusión en el material base. Además los aceros AWS en soldadura sirven para soldaduras de baja resistencia y muy fuertes. Estas gotas de metal fundido caen recubiertas de escoria fundida procedente de la fusión del recubrimiento del arco. La escoria flota en la superficie y forma, por encima del cordón de soldadura, una capa protectora del metal fundido.

Como son los propios electrodos los que aportan el flujo de metal fundido, será necesario reponerlos cuando se desgasten. Los electrodos están compuestos de dos piezas: el alma y el revestimiento.

El alma o varilla es alambre (de diámetro original 5.5 mm) que se comercializa en rollos continuos. Tras obtener el material, el fabricante lo decapa mecánicamente (a fin de eliminar el óxido y aumentar la pureza) y posteriormente lo trefila para reducir su diámetro.

El revestimiento se produce mediante la combinación de una gran variedad de elementos (minerales varios, celulosa, mármol, aleaciones, etc.) convenientemente seleccionados y probados por los fabricantes, que mantienen el proceso, cantidades y dosificaciones en riguroso secreto.

La composición y clasificación de cada tipo de electrodo está regulada por AWS (American Welding Society), organismo de referencia mundial en el ámbito de la soldadura.

Este tipo de soldaduras pueden ser efectuados bajo corriente tanto continua como alterna. En corriente continua el arco es más estable y fácil de encender y las salpicaduras son poco frecuentes; en cambio, el método es poco eficaz con soldaduras de piezas gruesas. La corriente alterna posibilita el uso de electrodos de mayor diámetro, con lo que el rendimiento a mayor escala también aumenta. En cualquier caso, las intensidades de corriente oscilan entre 10 y 500 amperios.

El procedimiento es excelente para trabajos, reparación, fabricación y construcción. Además, la soldadura SMAW es muy versátil. Su campo de aplicaciones es enorme: casi todos los trabajos de pequeña y mediana soldadura de taller se efectúan con electrodo revestido; se puede soldar metal de casi cualquier espesor y se pueden hacer uniones de cualquier tipo.

Sin embargo, el procedimiento de soldadura con electrodo revestido no se presta para su automatización o semi-automatización; su aplicación es esencialmente manual. La longitud de los electrodos es relativamente corta: de 230 a 700 mm. Por tanto, es un proceso principalmente para soldadura a pequeña escala.

10.9.6. SOLDADURA POR ELECTRODO NO CONSUMIBLE PROTEGIDO.

En este tipo de soldadura se utiliza como medio de protección un chorro de gas que impide la contaminación de la junta. Tanto este como el siguiente proceso de soldeo tienen en común la protección del electrodo por medio de dicho gas. La soldadura por electrodo no consumible, también llamada Soldadura (siglas de Tungsten Inert Gas), se caracteriza por el empleo de un electrodo permanente que normalmente, como indica el nombre, es de tungsteno.

A diferencia que en las soldaduras de electrodo consumible, en este caso el metal que formará el cordón de soldadura debe ser añadido externamente, a no ser que las piezas a soldar sean específicamente delgadas y no sea necesario. El metal de aportación debe ser de la misma composición o similar que el metal base; incluso, en algunos casos, puede utilizarse satisfactoriamente como material de aportación una tira obtenida de las propias chapas a soldar.

La inyección del gas a la zona de soldeo se consigue mediante una canalización que llega directamente a la punta del electrodo, rodeándolo. Dada la elevada resistencia a la temperatura del tungsteno (funde a 3410 °C), acompañada de la protección del gas, la punta del electrodo apenas se desgasta tras un uso prolongado. Es conveniente, eso sí, repasar la terminación en punta, ya que una geometría poco adecuada perjudicaría en gran medida la calidad del soldado. Respecto al gas, los más utilizados son el argón, el helio, y mezclas de ambos. El helio, gas noble (inerte, de ahí el nombre de soldadura por gas inerte) es más usado en los Estados Unidos, dado que allí se obtiene de forma económica en yacimientos de gas natural. Este gas deja un cordón de soldadura más achatado y menos profundo que el argón. Este último, más utilizado en Europa por su bajo precio en comparación con el helio, deja un cordón más triangular y que se infiltra en la soldadura. Una mezcla de ambos gases proporcionará un cordón de soldadura con características intermedias entre los dos.

La soldadura TIG se trabaja con corrientes continua y alterna. En corriente continua y polaridad directa, las intensidades de corriente son del orden de 50 a 500 amperios. Con esta polarización se consigue mayor penetración y un aumento en la duración del electrodo. Con polarización inversa, el baño de fusión es mayor pero hay menor penetración; las intensidades oscilan entre 5 y 60 A. La corriente alterna combina las ventajas de las dos anteriores, pero en contra da un arco poco estable y difícil de cebar.

La gran ventaja de este método de soldadura es, básicamente, la obtención de cordones más resistentes, más dúctiles y menos sensibles a la corrosión que en el resto de procedimientos, ya que el gas protector impide el contacto entre la atmósfera y el baño de fusión. Además, dicho gas simplifica notablemente el soldeo de metales no ferrosos, por no requerir el empleo de desoxidantes, con las deformaciones o inclusiones de escoria que pueden implicar. Otra ventaja de la soldadura por arco con protección gaseosa es la que permite obtener soldaduras limpias y uniformes debido a la escasez de humos y proyecciones; la movilidad del gas que rodea al arco transparente permite al soldador ver claramente lo que está haciendo en todo momento, lo que repercute favorablemente en la calidad de la soldadura. El cordón obtenido es por tanto de un buen acabado superficial, que puede mejorarse con sencillas operaciones de acabado, lo que incide favorablemente en los costes de producción. Además, la deformación que se produce en las inmediaciones del cordón de soldadura es menor.

Como inconvenientes está la necesidad de proporcionar un flujo continuo de gas, con la subsiguiente instalación de tuberías, bombonas, etc., y el encarecimiento que supone. Además, este método de soldadura requiere una mano de obra muy especializada, lo que también aumenta los costes. Por tanto, no es uno de los métodos más utilizados sino que se reserva para uniones con necesidades especiales de acabado superficial y precisión.

10.9.7. SOLDADURA POR ELECTRODO CONSUMIBLE PROTEGIDO.

Este método resulta similar al anterior, con la salvedad de que en los dos tipos de soldadura por electrodo consumible protegido, MIG (Metal Inert Gas) y MAG (Metal Active Gas), es este electrodo el alimento del cordón de soldadura. El arco eléctrico está protegido, como en el caso anterior, por un flujo continuo de gas que garantiza una unión limpia y en buenas condiciones.

En la soldadura MIG, como su nombre indica, el gas es inerte; no participa en modo alguno en la reacción de soldadura. Su función es proteger la zona crítica de la soldadura de oxidaciones e impurezas exteriores. Se emplean usualmente los mismos gases que en el caso de electrodo no consumible, argón, menos frecuentemente helio, y mezcla de ambos.

En la soldadura MAG, en cambio, el gas utilizado participa de forma activa en la soldadura. Su zona de influencia puede ser oxidante o reductora, ya se utilicen gases como el dióxido o el argón mezclado con oxígeno. El problema de usar CO2 en la soldadura es que la unión resultante, debido al oxígeno liberado, resulta muy porosa. Además, sólo se puede usar para soldar acero, por lo que su uso queda restringido a las ocasiones en las que es necesario soldar grandes cantidades de material y en las que la porosidad resultante no es un problema a tener en cuenta.

La flexibilidad es la característica más sobresaliente del método MIG / MAG, ya que permite soldar aceros de baja aleación, aceros inoxidables, aluminio y cobre, en espesores a partir de los 0,5 mm y en todas las posiciones. La protección por gas garantiza un cordón de soldadura continuo y uniforme, además de libre de impurezas y escorias. Además, la soldadura MIG / MAG es un método limpio y compatible con todas las medidas de protección para el medio ambiente. En contra, su mayor problema es la necesidad de aporte tanto de gas como de electrodo, lo que multiplica las posibilidades de fallo del aparato, además del lógico encarecimiento del proceso.

10.9.8. SOLDADURA POR ARCO SUMERGIDO.

La soldadura por arco sumergido (SAW) requiere una alimentación de electrodo consumible continua, ya sea sólido o tubular (fundente). La zona fundida y la zona del arco están protegidos de la contaminación atmosférica por estar «sumergida» bajo un manto de flujo granular compuesto de óxido, dióxido de silicio, óxido de manganeso, fluoruro de calcio y otros compuestos. En estado líquido, el flux se vuelve conductor, y proporciona una trayectoria de corriente entre el electrodo y la pieza. Esta capa gruesa de flux cubre completamente el metal fundido evitando así salpicaduras y chispas, así como la disminución de la intensa radiación ultravioleta y de la emisión humos, que son muy comunes en la soldadura manual de metal por arco revestido (SMAW).

La SAW puede operarse tanto en modo automático como mecanizado, aunque también existe la SAW semi-automática de pistola (portátil) con emisión de flujo de alimentación a presión o por gravedad. El proceso normalmente se limita a las posiciones de soldadura plana u horizontal (a pesar de que las soldaduras en posición horizontal se hacen con una estructura especial para depositar el flujo). Aunque el rango de intensidades usadas normalmente van desde 300 a 2000 A, también se utilizan corrientes de hasta 5000 A (arcos múltiples).

Esta soldadura utiliza un revestimiento en el electrodo de cinta plana (p. e. 60 mm de ancho x 0,5 mm de espesor). Se puede utilizar energía CC o CA, aunque la utilización de combinaciones entre ambas son muy comunes en los sistemas de electrodos múltiples. Las fuentes de alimentación más utilizadas son las de voltaje constante, aunque los sistemas actuales disponen de una combinación de tensiones constantes con un detector de tensión en el cable alimentador.

Electrodo: El material de relleno para la SAW generalmente es un alambre estándar, así como otras formas especiales. Este alambre tiene normalmente un espesor de entre 1,6 mm y 6 mm. En ciertas circunstancias, se pueden utilizar un alambre trenzado para dar al arco un movimiento oscilante. Esto ayuda a fundir la punta de la soldadura al metal base. [11]

Las variables clave del proceso SAW.

- Velocidad de alimentación (principal factor en el control de corriente de soldadura).

- Arco de tensión.

- Velocidad de desplazamiento.

- Distancia del electrodo o contacto con la punta de trabajo.

- Polaridad y el tipo de corriente (CA o CC) y balance variable de la corriente CA.

Aplicaciones de los materiales:

- Aceros al carbono (estructural y la construcción de barcos).

- Aceros de baja aleación.

- Aceros inoxidables.

- Aleaciones de base níquel

- Aplicaciones de superficie (frente al desgaste, la acumulación, superposición y resistente a la corrosión de los aceros)

Ventajas:

- Índices de deposición elevado (más 45 kg/h).

- Factores de funcionamiento en las aplicaciones de mecanizado.

- Penetración de la soldadura.

- Se realizan fácilmente soldaduras robustas (con un buen proceso de diseño y control)

- Profundidad.

- Soldaduras de alta velocidad en chapas finas de acero de hasta 5 m/min.

- La luz ultravioleta y el humo emitidos son mínimos comparados con el proceso de soldadura manual de metal por arco revestido (SMAW).

- Prácticamente no es necesaria una preparación previa de los bordes.

- El proceso es adecuado para trabajos de interior o al aire libre.

- Distorsión mucho menor.

- Las soldaduras realizadas son robustas, uniformes, resistentes a la ductilidad y a la corrosión y tienen muy buen valor frente a impacto.

- El arco siempre está cubierto bajo un manto de flux, por lo tanto no hay posibilidad de salpicaduras de soldadura.

- Del 50% al 90% del flujo es recuperable.

10.9.9. SOLDADURA POR ELECTROGAS.

La soldadura por electro gas, es un desarrollo de la soldadura por electroescoria, siendo procedimientos similares en cuanto a su diseño y utilización. En vez de escoria, el electrodo es fundido por un arco, que se establece en un gas de protección, de la misma manera que en la soldadura MIG/MAG. Este método se utiliza para soldar chapas con espesores desde 12 mm. Hasta 100 mm., utilizándose oscilación para materiales con espesores fuertes. Normalmente, la junta es una simple unión-I con una separación. Las juntas- V también son utilizadas. Cuando la soldadura es vertical – como por ejemplo, en tanques de gran tamaño -, se pueden conseguir importantes ahorros de coste, si se compara con la soldadura manual MIG/MAG.

Como en otros tipos de soldadura por arco con protección por gas, se pueden utilizar hilos sólidos o tubulares, utilizándose los mismos tipos de gases de protección. Comparado con la soldadura por electroescoria, este sistema produce una zona térmicamente afectada (HAZ) más pequeña y por tanto mejores valores de resiliencia. Con una extensión del electrodo más larga (stick – out), se puede conseguir una velocidad de soldadura mayor, produciendo menor fusión de material base y por tanto menos aporte calorífico.

Fig. 9. Soldadura por Electro gas. [12]

10.9.10. SOLDADURA A GAS.

El proceso más común de soldadura a gas es la soldadura oxiacetilénica, también conocida como soldadura autógena o soldadura oxi-combustible. Es uno de los más viejos y más versátiles procesos de soldadura, pero en años recientes ha llegado a ser menos popular en aplicaciones industriales. Todavía es usada extensamente para soldar tuberías y tubos, como también para trabajo de reparación. El equipo es relativamente barato y simple, generalmente empleando la combustión del acetileno en oxígeno para producir una temperatura de la llama de soldadura de cerca de 3100 °C. Puesto que la llama es menos concentrada que un arco eléctrico, causa un enfriamiento más lento de la soldadura, que puede conducir a mayores tensiones residuales y distorsión de soldadura, aunque facilita la soldadura de aceros de alta aleación.

La soldadura a gas fue uno de los primeros procesos de soldadura de fusión desarrollados que demostraron ser aplicables a una extensa variedad de materiales y aleaciones. Durante muchos años fue el método más útil para soldar metales no ferrosos. Sigue siendo un proceso versátil e importante pero su uso se ha restringido ampliamente a soldadura de chapa metálica, cobre y aluminio. El equipo de soldadura a gas puede emplearse también para la soldadura fuerte, blanda y corte de acero.

Tanto el oxígeno como el gas combustible son alimentados desde cilindros, o algún suministro principal, a través de reductores de presión y a lo largo de una tubería de goma hacia un soplete. En este, el flujo de los dos gases es regulado por medio de válvulas de control, pasa a una cámara de mezcla y de ahí a una boquilla. El caudal máximo de flujo de gas es controlado por el orificio de la boquilla. Se inicia la combustión de dicha mezcla por medio de un mecanismo de ignición (como un encendedor por fricción) y la llama resultante funde un material de aporte (generalmente acero o aleaciones de zinc, estaño, cobre o bronce) el cual permite un enlace de aleación con la superficie a soldar y es suministrado por el operador del soplete.

Fig. 10. Soldadura por Gas. [13]

Las características térmicas de diversos gases combustibles se indican en la siguiente tabla:

| Gas combustible | Temperatura de flama teórica °C |

Intensidad de combustión cal/cm3 /s | Uso |

| Acetileno | 3 270 | 3 500 | Soldadura y corte |

| Metano | 3 100 | 1 700 | Soldadura fuerte y blanda |

| Propano | 3 185 | 1 500 | Soldadura en general |

| Hidrógeno | 2 810 | 2 100 | Uso limitado |

Tabla 9. LAS CARACTERÍSTICAS TÉRMICAS DE DIVERSOS GASES COMBUSTIBLES.

El valor de una mezcla de gas combustible para el calentamiento depende de la temperatura de la llama y la intensidad de la combustión.

En la práctica, esta soldadura es comúnmente usada con acetileno y oxígeno. El aspecto de la llama resultado de esta combustión se muestra a continuación:

En el cono interno el acetileno, al ser oxidado, se transforma en hidrógeno y monóxido de carbono según la siguiente reacción:

C2H2+O2→2CO+H2+E

En la parte externa de la flama estos gases se combinan con el oxígeno de la atmósfera para formar dióxido de carbono y vapor de agua. Para obtener una flama neutra, las escalas del volumen del flujo de acetileno y de oxígeno son ajustadas hasta que el cono interno alcanza su tamaño máximo con una frontera claramente definida. La composición de la envoltura carece entonces de reacción a acero de bajo contenido de carbono. Si se suministra oxígeno en dosis excesivas, el cono interno se hace más pequeño y puntiagudo y la flama resultante descarburará el acero. Por otra parte, un exceso de acetileno hace que el cono desarrolle una envoltura exterior en forma de pluma (como la de las aves) y la flama será carburante.

Para acero de alto contenido de carbono y en el tratamiento de superficies duras se utiliza flama carburante, esto con el fin de evitar la descarburación y producir un depósito de fundición de alto contenido de carbono en la superficie, que permitirá el enlace de la aleación de superficie sin dilución excesiva. Es especialmente importante no soldar aceros austeníticos inoxidables con una flama carburante ya que dará lugar a una subida de carbono, en consecuencia, corrosión inter-granular.

10.9.11. SOLDADURA OXIACETILÉNICA.

Generalidades del proceso:

La soldadura oxiacetilénica es un proceso de soldadura por fusión que utiliza el calor producido por una llama, obtenida por la combustión del gas acetileno con el oxígeno, para fundir bien sea el metal base y el de aportación si se emplea.

Para conseguir la combustión es necesario el empleo de dos gases. Uno de ellos tiene la calidad de consumirse durante la combustión. Gases combustibles son el propano, metano, butano y otros, aunque en el proceso del que estamos tratando empleamos el acetileno. El otro es un gas comburente, que es un gas que aviva o acelera la combustión. Uno de los principales comburentes es el aire formado por una mezcla de gases (Nitrógeno 78%, Oxígeno 21% y el restante 1% de gases nobles). El gas comburente que se emplea en este procedimiento de soldadura es el oxígeno puro.

Fig. 11. Soldadura Oxiacetilénica [14]

Equipamiento necesario para el proceso:

La principal función de los equipos de soldadura oxiacetilénica es suministrar la mezcla de gases combustible y comburente a una velocidad, presión y proporción correcta. El equipo oxiacetilénico está formado por:

- Las botellas o cilindros de oxígeno y acetileno: entre ambas hay que destacar varias diferencias, pero la más representativa, aparte el tamaño, es el color. La botella de oxígeno tiene el cuerpo negro y la ojiva blanca, mientras que la de acetileno tiene el cuerpo rojo y ojiva marrón. Internamente la botella de oxígeno es hueca de una pieza, mientras que la de acetileno tiene una sustancia esponjosa en su interior, ya que para almacenarlo se disuelve en acetona debido a que si se comprime solo explota.

- Los manorreductores o reguladores: su propósito o función principal es reducir la presión muy alta de una botella a una presión de trabajo más bajo y seguro y además de permitir una circulación continua y uniforme del gas.

- Las mangueras: que son tubos flexibles de goma por cuyo interior circula el gas, siendo por tanto las encargadas de transportarlo desde las botellas hasta el soplete. Los diámetros interiores son generalmente de 4 a 9 mm para el oxígeno y de 6 a 11 mm para el acetileno. La manguera por la que circula el oxígeno es de color azul y de color rojo por la que circula el acetileno.

- Las válvulas de seguridad o anti retroceso: son las encargadas de prevenir un retroceso de la llama desde el soplete hacia las mangueras o de las mangueras a las botellas. También impiden la entrada de oxígeno o de aire en la manguera y en la botella del acetileno.

- El soplete o antorcha: cuya misión principal es asegurar la correcta mezcla de los gases, de forma que exista un equilibrio entre la velocidad de salida y la de inflamación.

Fig. 12. Instrumentos de soldadura oxiacetilénica. [15]

Fig. 12. Instrumentos de soldadura oxiacetilénica. [15]

Gases utilizados en la soldadura oxiacetilénica:

Acetileno (C2H2): Es el más importante de los hidrocarburos gaseosos y como combustible es el elemento más valioso. Es una composición química de carbono e hidrógeno (2 partes de carbono por 2 de hidrógeno).

El acetileno se produce al ocurrir la reacción del agua con carburo de calcio. El carburo de calcio se obtiene de hornos eléctricos mediante la reducción de la cal viva con carbono.

El carburo de calcio y el agua se pone en contacto en recipientes adecuados llamados generadores; generalmente los generadores de acetileno se construyen con accesorios que los hacen funcionar automáticamente para producir acetileno en la misma cantidad que consume el soplete dejando de generar tan pronto se acaba la llama. Esto era utilizado anteriormente ya que hoy en día se pueden adquirir fácilmente los tanques con acetileno para poder utilizarlo directamente al soplete.

Características:

- El acetileno es un gas incoloro e insípido sin sabor, pero de olor característico semejante al agua miel de la caña.

- Su potencia calorífica es de 13600 kcal/m3.

- Dentro de sus varias propiedades posee una gran inestabilidad y bajo la acción del calor o de la presión, puede descomponerse espontáneamente en sus dos elementos, carbono e hidrógeno, produciendo una explosión.

Oxigeno (o2): Es un gas que se encuentra en la naturaleza mezclado o combinado con otros elementos químicos, y es el principal en toda combustión: La llama oxiacetilénica lo utiliza como gas comburente. En el aire existe mezclado con nitrógeno y con varios gases nobles. El oxígeno es un gas inodoro, incoloro e insípido.

La llama: se caracteriza por tener dos zonas bien delimitadas, el cono o dardo, de color blanco deslumbrante y es donde se produce la combustión del oxígeno y acetileno y el penacho que es donde se produce la combustión con el oxígeno del aire de los productos no quemados.

Fig. 13. Llama de la soldadura oxiacetilénica. [16]

La zona de mayor temperatura es aquella que esta inmediatamente delante del dardo y en el soldeo oxiacetilénico es la que se usa ya que es la de mayor temperatura hasta 3200ºC, no en el caso del brazing.

La llama es fácilmente regulable ya que pueden obtenerse llamas estables con diferentes proporciones de oxígeno y acetileno. En función de la proporción de acetileno y oxígeno se disponen de los siguientes tipos de llama:

Llama de acetileno puro: se produce cuando se quema este en el aire. Presenta una llama que va del amarillo al rojo naranja en su parte final y que produce partículas de hollín en el aire. No tiene utilidad en soldadura.

Llama reductora: se genera cuando hay un exceso de acetileno. Partiendo de la llama de acetileno puro, al aumentarse el porcentaje de oxígeno se hace visible una zona brillante, dardo, seguida de un penacho acetilénico de color verde pálido, que desaparece al igualarse las proporciones. Una forma de comparar la proporción de acetileno con respecto al oxígeno, es comparando la longitud del dardo con el penacho acetilénico medido desde la boquilla. Si este es el doble de grande, habrá por tanto el doble de acetileno.

Llama neutra: misma proporción de acetileno que de oxígeno. No hay penacho acetilénico.

Llama oxidante: hay un exceso de oxígeno que tiende a estrechar la llama a la salida de la boquilla. No debe utilizarse en el soldeo de aceros.

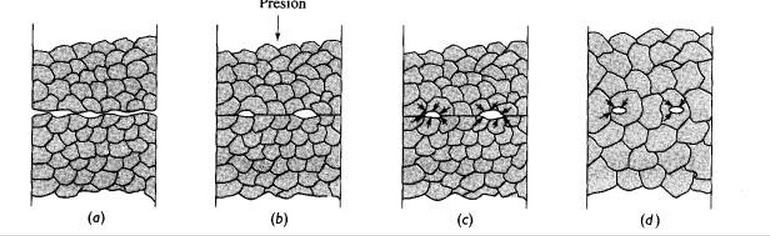

10.9.12. SOLDADURA POR RESISTENCIA.

En la soldadura por resistencia o presión las piezas de metal que van a unirse son presionadas juntas por los electrodos de la máquina soldadora de manera que hagan un buen contacto eléctrico. Entonces se pasa la corriente eléctrica a través de ellos, se los calienta hasta que empiecen a derretir en el punto donde están en contacto El metal fundido de las dos piezas fluye y las piezas se unen; entonces la corriente se apaga y el metal fundido se solidifica, formando una conexión metálica sólida entre las dos piezas.

Fig. 14. Representación De la Soldadura por Resistencia. [17]

El término «Soldadura de Resistencia» viene del hecho de que es la propiedad eléctrica de la resistencia del metal a ser soldado la que causa el calor que se generará cuando la corriente fluye a través de él.

Fig. 15. Soldadura por resistencia mono punto, máquina tipo prensa. [18]

Usos: La soldadura por resistencia, y en particular la soldadura por puntos, está especialmente indicada para el sector de la automoción, y particularmente para la soldadura de las carrocerías, debido a los reducidos espesores de las chapas empleadas en las mismas. Otra aplicación también importante de la soldadura por resistencia, aunque no por puntos, es en la unión de varillas para formar mallas (por ejemplo las típicas vallas de cierre de obras). [19]-

TIPOS DE SOLDADURA A RESISTENCIA.

10.9.12.1. SOLDADURA POR PUNTO.

Es un método de soldadura por resistencia que se basa en presión y temperatura, en el que se calienta una parte de las piezas a soldar por corriente eléctrica a temperaturas próximas a la fusión y se ejerce una presión entre las mismas. Generalmente se destina a la soldadura de chapas o láminas metálicas, aplicable normalmente entre 0,5mm y 3mm de espesor.

El soldeo por puntos es el más común y simple de los procedimientos de soldadura por resistencia. Los materiales bases se deben disponer solapados entre electrodos, que se encargan de aplicar secuencialmente la presión y la corriente correspondiente al ciclo produciendo uno o varios puntos de soldadura.

Fig. 16. Soldadora de punto de la Universidad Tecnológica de Pereira.

Foto de: José Luis Nati Montalvo.

El proceso de soldadura por puntos tiende a endurecer el material, hacer que se deforme, reducir la resistencia a la fatiga del material, y puede estirar el material. Los efectos físicos de la soldadura por puntos pueden crear fisuras internas y grietas en la superficie. Las propiedades químicas afectadas son la resistencia interna del metal y sus propiedades corrosivas. [20]

Es un tipo de soldadura que se cataloga por soldadura sin fusión del metal base a soldar, se considera un proceso en el cual los electrodos utilizados no son consumibles, además no se necesita material de aporte para que se produzca la unión entre las dos piezas, se considera un tipo de soldadura rápida, limpia y fuerte.

El material utilizado de los electrodos es una aleación de cobre con Cd, Cr, Be, W con objeto de que presente una baja resistencia y una elevada oposición a la deformación bajo una presión estando su dureza comprendida entre 130 y 160 HB. [22]

Fig. 17. Maquina de soldadura de punto. [21]

Las ventajas de la soldadura por puntos:

-El método de soldadura por resistencia permite la unión exacta, segura y rápida de una gran variedad de tipos de materiales y formas.

-Chapas, perfiles, barras, piezas estampadas, cables o cordones pueden ser soldados con mucha precisión entre electrodos puntiformes.

-Para evitar deformaciones no deseadas en la parte externa de la pieza, el electrodo de contacto está concebido en este proceso de tal manera que se produzca el mayor área de contacto posible.

-El uso de cabezales de soldadura múltiple es una solución viable para producir múltiples contactos de soldadura por puntos para lograr así una mayor fuerza de unión y aumentar la precisión.

-La soldadura por puntos es un método de probada eficacia para soldar a largo plazo piezas con un gran número de los cabezales de soldadura disponibles. [23]

10.9.12.2. SOLDADURA POR ROLDANAS.

Los electrodos suelen ser de aleación de cobre y aplican una fuerza constante a las superficies a unir a una velocidad controlada. La corriente de soldadura es normalmente emitida en impulsos para dar una serie de puntos discretos, pero puede ser continua para ciertas aplicaciones de alta velocidad donde las diferencias de otro modo podrían producir problemas.

Fig. 18. Soldaduras por roldanas.

Esta corriente de soldadura se puede aplicar cuando los electrodos están en movimiento o una vez están parados. Otro proceso es el de soldadura de puntos por roldanas en el que los puntos no son continuos sino que están espaciados. Este último es similar al proceso de soldadura por puntos pero el tiempo de soldeo es inferior y las corrientes aplicadas mayores.

Los equipos de soldadura son normalmente fijos y los componentes a soldar son manipulados entre las ruedas, esto permite hacer largas soldaduras continuas. Una o las dos roldanas pueden ir movidas a motor. Al ser en forma de disco los electrodos también pueden moverse o facilitar la circulación del material. Además el proceso puede ser automatizado.

Fig. 19. Maquina de Soldadura por roldanas. [24]

Aplicación común: Una aplicación común de la soldadura de costura es la fabricación de tubos de aceros redondos o rectangulares. La costura de soldadura se utilizaba para la fabricación de latas de bebidas de acero, pero hoy en día ya no se utiliza para esta finalidad debido a que actualmente estas latas son de aluminio. [25]

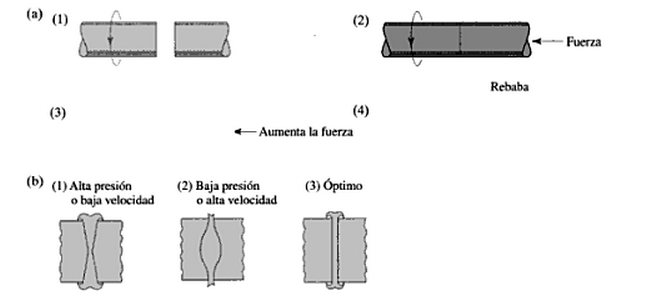

10.9.12.3. SOLDADURA A TOPE.

Cuando en la unión de dos piezas toda la superficie en contacto entre ellas forma parte de la soldadura le llamamos soldadura a tope. Este tipo de soldadura tiene que cumplir el objetivo común de todos los procesos a soldar por resistencia. Llevar a las superficies a soldar hasta la temperatura de fusión y forja y aplicarles la presión de forja necesaria entre ellas según la sección a soldar.

Se emplea principalmente para unir en prolongación o en Angulo perfiles laminados. Chapas, tubos y piezas especiales con secciones soldadas de hasta 12000 mm2 y compite con ventajas con otros procedimientos alternativos son más económicos y su presencia en el mercado está disminuyendo salvo para aplicaciones especificas.

Fig. 20. Proceso Soldadura a tope.

10.9.12.4. TOPE SIMPLE.