Cap. 16. Ensayos no destructivos IV-UT

16-1. Inspección visual: Se puede decir que la inspección visual es un instinto que posee el ser humano, en el hombre la mayor parte de la información que le llega proveniente externamente o del mundo exterior, lo hace a través del canal visual. La gran cantidad de experimentos que se realizan o practican suele dar a última instancia los resultados en forma visible u óptica. Dicha información suele ser indirecta: ya que el sentido de la vista trabaja o proporciona sensaciones en movimiento de las agujas indicadoras a partir de las cuales se da una realidad física. La vista sin embargo puede proporcionar mayor información que no puede ser alcanzado por otros medios. Además la inspección visual es el ensayo no destructivo por excelencia; la luz siendo su agente físico no produce ningún daño en la mayoría de los materiales. Al ojo solo le basta una mínima fracción de la luz que puede ser transmitida por el objeto con el fin de conseguir la información necesaria para transmitir la directamente al cerebro. El tema de la inspección visual es importante por sí mismo, aunque siendo lo no se le reconoce, sin embargo importa acotar su alcance si se desea ir a lugares distanciados. Técnicamente dejar la inspección visual en el examen a simple vista técnicamente es poco. Al contrario englobando la inspección visual como todos los métodos ópticos utilizables como métodos END (Ensayo No Destructivo); conduce al diagnóstico correcto, que sin duda suele ser algo exagerado. La inspección visual es una etapa puesto que no puede emprenderse un trabajo de este tipo sin tener la seguridad de que el personal que realice no tenga una visión defectuosa.(1)

- Objetivo del ensayo(1):

- Preservar la vida.

- Asegurar la calidad y la confiabilidad de productos.

- Prevenir accidentes.

- Tener beneficios económicos.

- Contribuir con la preservación del medio ambiente.

- Contribuir al desarrollo de la Ciencia de los Materiales

- Que podemos mirar en la inspección visual:

Cantidad, Tamaño, Forma o configuración, acabado superficial, Reflectividad (reflexión), Características de color, Ajuste, Características funcionales, La presencia de discontinuidades superficiales, etc. (1)

- Equipos utilización para el END visual:

- Inspección Visual VT-1:Inspección visual para determinar el estado general de un componente, pieza o superficie.(2)

- EQUIPOS DE ILUMINACIÓN: Linterna halógena (imagen 1), lámparas portátiles, etc.(2)

- EQUIPOS DE VISIÓN: Espejos articulados, lentes de aumento (imagen 2), etc.(2)

- EQUIPOS DE MEDIDA: Reglas, calibres, etc.(2)

Imagen 1:Linterna halógena (2)

Imagen 2: Lentes de aumento (2)

- Inspección Visual VT-2:Inspección visual para localización de fugas en su barrera de presión en los sistemas que contienen fluidos en su interior. Dentro de esta categoría se realizarán inspecciones visuales de sistemas en servicio, pruebas funcionales, pruebas de fugas y pruebas hidrostáticas.(2)

- EQUIPOS DE PRESURIZACIÓN:Equipo hidroláser de caudal y presión (imagen 3), bombas de alta presión, bancos de control de prueba, válvulas de seguridad, mangueras de alta presión.(2)

- EQUIPOS DE MEDIDA: Manómetros de presión.(2)

Imagen 3: Equipo hidroláser de caudal y presión (2)

- Técnicas para el desarrollo de la inspección visual:

- Observación directa: A ojo desnudo o con la ayuda de Instrumental auxiliar. se complementa con técnicas de registro.(2)

- Transmisión de imágenes: La imagen de la pieza se obtiene de sistemas de cámara de video y filmación.(2)

- Técnica de réplicas: Se obtiene la reproducción exacta de la superficie mediante el uso de lacas, barnices, polímeros, etc.(2)

- Ventajas: Casi todo puede ser inspeccionado, en cierto grado, ensayo de bajo costo, se puede recurrir a equipos relativamente simples, tales como lupas de baja magnificación, baroscopios, fibroscopios, y/o sistemas de cámaras se requiere un mínimo de entrenamiento, amplio alcance en usos y en beneficios rápido.(2)

16-2. Inspección ultra sonido: En la industria es de importancia hacer un control en la calidad de diferentes piezas metálicas para asegurar que cumplan el objetivo para el cual fueron diseñados, un método utilizado hoy en día es el ultrasonido (pulso-eco) con el cual, se permite dar un análisis más profundo y detallado de la pieza sin necesidad de afectarla en ningún sentido.

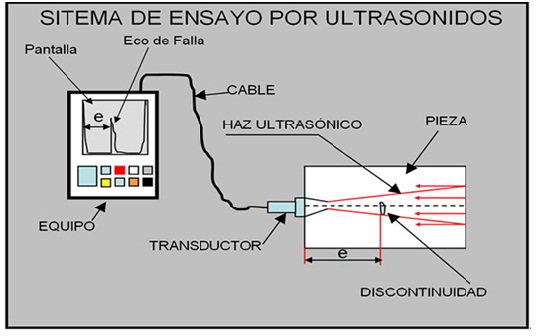

En el Pulso-Eco el equipo de ultrasonidos emite un pulso que se transmite a través del sensor (acoplado al material) penetrando en el material y excitando su microestructura granular. Esto ocasiona un fenómeno de vibración y transmisión de ondas mecánicas. El pulso ultrasónico se propaga a través del material hasta que un cambio de impedancia acústica provoca que sea reflejado. (3)

Las reflexiones o ecos del pulso se deben a defectos en el material o al eco producido cuando el pulso se refleja en el extremo del material; Este último eco, puede ser medido cuando las condiciones físicas de atenuación del material y la energía de los ultrasonidos permiten el viaje de ida y vuelta del pulso de un extremo a otro del material, como resultado final, las señales recibidas en el sensor contienen información de ruido de fondo producido por la microestructura granular del material, defectos localizados en su interior y el eco producido por el extremo del material. (3)

Esta técnica permite su uso en dos campos de ensayos no destructivos: Control de calidad y Mantenimiento preventivo. (4)

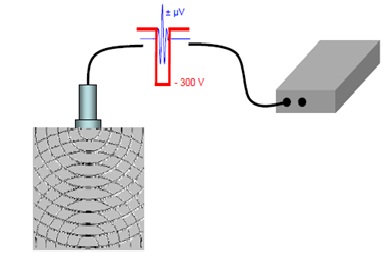

- Efecto Piezo-Eléctrico: Este efecto, consiste en la aparición de una diferencia de potencial en ciertas caras de ciertos cristales al provocar una tensión mecánica en él. Este fenómeno físico, también funciona a la inversa.(4)

Este efecto es aprovechado casi universalmente para el ensayo no destructivo de materiales. Los elementos utilizados son, básicamente, una pieza de material polarizado (en cierta parte las moléculas es encuentran cargadas positivamente mientras que en otra parte las moléculas se encuentran cargadas negativamente) con electrodos adheridos a dos de sus caras opuestas. Cuando un campo eléctrico es aplicado a lo largo del material las moléculas polarizadas se alinean con el campo resultando un dipolo inducido en la estructura cristalina; esta alineación de las moléculas causa un cambio dimensional, llamado electrostricción, a su vez, puede darse la acción opuesta, es decir, producir un campo eléctrico cuando cambian de dimensión. (4)

Esta clase de cristales que presentan ese fenómeno son usadas para la fabricación de los transductores. Básicamente un transductor es un dispositivo que convierte una señal en un tipo de energía en otra. La base es sencilla, se puede obtener la misma información de cualquier secuencia similar de oscilaciones, ya sean ondas sonoras (aire vibrando), vibraciones mecánicas de un sólido, corrientes y voltajes alternos en circuitos eléctricos, vibraciones de ondas electromagnéticas radiadas en el espacio en forma de ondas de radio o las marcas permanentes grabadas en un disco o una cinta magnética. (5)

Los transductores son una pieza fundamental de los ultrasonidos, ya que son las encargadas de enviar y recibir las ondas con las que se hace la inspección. Un transductor de ultrasonido convierte energía eléctrica en mecánica en forma de onda y viceversa, es por esta razón que la mayoría de los transductores de ultrasonido pueden utilizarse para aplicación de pulso-eco. (5)

En los ultrasonidos pulso-eco se utiliza la transmisión de ondas de sonido de alta frecuencia por el material y basado en el principio físico de que las ondas se propagan en un medio elástico como es el sólido, un líquido o un gas, pero no en el vacío; Podremos observar posibles discontinuidades o cambios dentro del material. (5)

En la figura 4,se observa un esquema de cómo sería una inspección por medio de ultrasonido pulso-eco. (5)

Imagen 4: Esquema inspección por ultrasonido pulso-eco. (5)

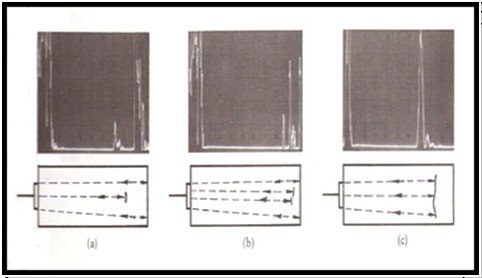

En la figura 5, se observa lo que se vería en la pantalla del equipo al presentarse ciertos tipos de discontinuidades.(5)

Imagen 5: Pantalla del equipo al presentarse ciertos tipos de discontinuidades.(5)

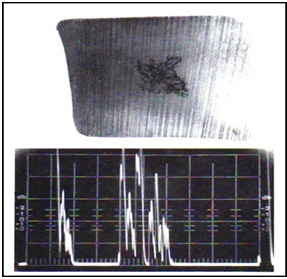

En la figura 6 se puede apreciar la presencia de rechupes; imperfección volumétrica en los cristales. Este tipo de imperfecciones son negativas para el material y podrían provocar problemas en la pieza.(5)

En el oscilograma se puede observar la presencia de picos a medida de que la señal emitida pasa por la imperfección. (5)

Imagen 6: Oscilograma con presencia de rechupe. (5)

- Ventajas y desventajas del examen por ultrasonido:

- La principal ventaja de la inspección por ultrasonido es la comparación con otros métodos para inspección no destructiva en las partes del metal.(6)

- Podersuperior de penetración, el cual permite la detección de defectos bajo la superficie del material. La inspección por ultrasonido es realizada en alrededores de espesores de unos pocos metros en muchos tipos de partes y espesores cerca de 6m en inspección axial de partes como en la longitud de un eje de acero o rotores forjados.(6)

- Alta sensibilidad, permitiendo la detección de defectos extremadamente pequeños.(6)

- Mayor exactitud que otros métodos no destructivos en la determinación de la posición de defectos internos, elcálculo de su tamaño, y caracterizar su orientación, forma, y (6)

- Solamente necesita una superficie para acceder.(6)

- La operación eselectrónica, que proporciona indicaciones casi instantáneas de defectos. Esto hace el método conveniente para la interpretación inmediata, la automatización, la exploración rápida, la supervisión en línea de la producción, y el control de proceso. Con la mayoría de los sistemas, permanente los resultados de la inspección se puede anotar para la referencia futura.(6)

- Las desventajas por la prueba de ultrasonido son las siguientes:

- La operaciónmanual requiere la atención cuidadosa de técnicos experimentados(6)

- Elconocimiento técnico extenso se requiere para el desarrollo de los procedimientos de la inspección.(6)

- Las piezas que son ásperas, irregulares en forma, muy pequeña o fina, o no homogéneos son difíciles de examinar.(6)

- Las discontinuidades que están presentes en una capa baja inmediatamente debajo de la superficie pueden no ser perceptibles.(6)

- Conocer detalladamente la pieza a la cual se le va realizar la inspección, para calibrar el equipo y para caracterizar defectos.(6)

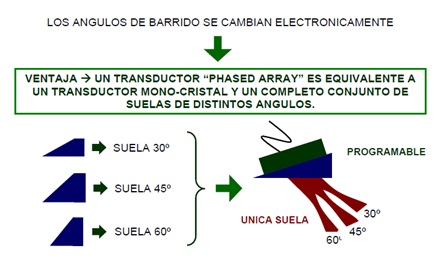

16-3. Ultrasonido Phased Array: La tecnología Phased Array tiene la habilidad de modificar electrónicamente las características acústicas del palpador.Angulo, punto de salida del haz, diámetro del cristal piezoeléctrico.(7)

La técnica de Ultrasonido Phased Array es una variante del Ultrasonido convencional, que utiliza varios sensores de Ultrasonido disparados simultáneamente para controlar mediante software el ángulo de direccionamiento y la focalización de la energía.(7)

- Ultrasonido contra radiografía: El ultrasonido Phased Array es una técnica de inspección computarizada de última generación que deja registro y tiene alta probabilidad de detección. Los principios físicos de funcionamiento son similares al ultrasonido convencional pulso eco, con la diferencia que se puede controlar mediante software parámetros como ángulo de refracción, punto de salida del haz, enfoque en una zona determinada, etc. Remplaza a los Rayos X y Gamma por las dificultades cada vez mayores en todo el mundo para importar, exportar, manipular y legalizar fuentes radiactivas y operadores. No requiere zonas de exclusión las cuales generan grandes pérdidas económicas y atrasos en producción, al tener que detener las labores en planta para la toma de placas radiográficas las cuales generan daño a las personas. Por el contrario, el Phased Array posee alta probabilidad de detección, no contamina el planeta con residuos radiactivos, permite realizar controles oportunos al proceso, permite registrar el 100% del volumen de una soldadura para análisis en diferentes vistas, por ej.: S-Scan, B-Scan, D-Scan o C-Scan.(7)

- PORQUE REALIZAR INSPECCIONES CON UT PHASED ARRAY:

- Alta velocidad de barrido electrónico sin movimiento del palpador.(7)

- Mejora las posibilidades de inspección, controlando las características del haz mediante software.(7)

- Inspección mediante múltiples ángulos con un simple control electrónico del palpador.(7)

- Variedad de configuraciones.(7)

- Gran flexibilidad para la inspección de geometrías complejas.(7)

- Enfoque optimizado.(7)

- Barrido de ángulos, localizado.(7)

- CAMBIO DE RADIOGRAFÍA POR ULTRASONIDO: Para cambiar radiografía por ultrasonido hay que cumplir algunos requisitos, no es cualquier tipo de ultrasonido, a continuación algunos ejemplos:(7)

- Recipientes a presión: La radiografía se realiza por cuestiones de diseño y se debe cumplir inicialmente con ASME SEC VIII Div. 1 en UW-51 RADIOGRAPHIC EXAMINATION OF WELDED JOINTS ítem (4), pero en este parágrafo indica que se puede hacer el cambio, siempre y cuando se realice el UT como indica ASME SEC VIII. Div. 2. par. 7.5.5. Este parágrafo nos indica que la metodología se debe tomar de ASME SEC V. art. 4. MANDATORY APPENDIX VIII. ULTRASONIC EXAMINATION REQUIREMENTS FOR A FRACTURE MECHANICS BASED ACCEPTANCE CRITERIA.

Este permite automated o semi-automated ultrasonic: PAUT (Phased array) y TOFD (Time of flight diffraction) (7)

- Tanques de almacenamiento: El API 650 indica que puede cambiar radiografía por ultrasonido, pero se debe cumplir los requisitos del apéndice U.

Este permite automated o semi-automated ultrasonic: PAUT (Phased array) y TOFD (Time of flight diffraction) (7)

- Calderas de potencia: El ASME SEC I (RULES FOR CONSTRUCTION OF POWER BOILERS), indica que se debe cumplir los requisitos Del ASME SEC V, art 4, MANDATORY APPENDIX VII ULTRASONIC EXAMINATION REQUIREMENTS FOR WORKMANSHIP BASED ACCEPTANCE CRITERIA. Este permite automated o semi-automated ultrasonic: PAUT (Phased array) solamente.(7)

Hoy en día el requerimiento es muy específico, hay que tener en cuenta el entrenamiento del inspector, la revisión de la data por un Nivel III y que los equipos trabajen bajo un sistema de adquisición de datos. No es suficiente con cambiar RT porultrasonido convencional o Phased Array manual, se deben cumplir los requisitos que aplican en cada caso.(7)

- Ventajas de la inspección mediante inspección Phased Array:

- Permite control oportuno del proceso de soldadura contribuyendo en la reducción de las tazas de rechazo.(8)

- Altos rendimientos, permite inspeccionar espesores gruesos en tiempos cortos(8)

- No contamina el medio ambiente con residuos químicos ni radiactivos.(8)

- No genera riesgo a las personas y se elimina la probabilidad de incidentes radiactivos.(8)

- Con técnicas automatizadas a diferencia del UT manual, hay alta probabilidad de detección y repetitividad en el ensayo.(8)

- Ahorra dinero al no requerir zonas de exclusión que detienen la producción (por riesgo de radiaciones)(8)

- Registro permanente físico y digital al 100% del volumen de la soldadura.(8)

- La normatividad vigente permite el empleo de la técnica como reemplazo a la radiografía.(8)

- No existe radiación alguna, luego se puede hacer inspección todo el día sin afectar la seguridad ni la salud de los inspectores ni de la planta.(8)

- El resultado de la prueba es inmediato, lo cual genera una disminución de tiempo en el resultado final del montaje de la junta.(8)

- Al igual que la radiografía, en la técnica de Phased Array se deja un calco de la soldadura y registro permanente de la soldadura inspeccionada. La interpretación es directa, al medir dentro del cuerpo de la soldadura a diferencia de la Radiografía, obteniendo además la profundidad del defecto y su localización exacta, para mejorar la reparación de las juntas.(8)

- Aumenta la probabilidad de detección de discontinuidades y disminuye la posibilidad de error humano en la inspección.(8)

- Garantiza la calidad de los componentes ahorrando tiempo y costes:Phased Array (PA) tiene un uso muy extendido en varios sectores, desde el de la generación eléctrica hasta el de la construcción. Es un avanzado método de ensayo no destructivo (END) que emplea una técnica de ultrasonidos para determinar la calidad de los componentes y detectar defectos tales como imperfecciones o grietas. Además, se puede utilizar de manera efectiva para medir el espesor de paredes y realizar pruebas de corrosión. Su eficacia procede de la combinación de múltiples ángulos y profundidades focales mediante una sonda que realiza varias inspecciones diferentes sin necesidad de modificar la configuración del transductor. Los resultados de la inspección se almacenan y visualizan claramente para elaborar informes. Se puede utilizar en materiales convencionales y especiales como los austeníticos y los de alta aleación.(9)

- Principales ventajas de la técnica Phased Array:

- Una inspección más sencilla de los componentes con geometrías complejas.(9)

- La posibilidad de inspeccionar un gran número de materiales diferentes.(9)

- La posibilidad de llevar a cabo inspecciones a altas temperaturas hasta más de 350º C.(9)

- Inspecciones mucho más rápidas en comparación con los ensayos de ultrasonidos convencionales.(9)

- Mayor probabilidad de detectar problemas gracias a que el ensayo se efectúa desde varios ángulos con una única sonda.(9)

- Todos los datos de la inspección representados en un formato gráfico fácil interpretación.(9)

Este método de ensayo no destructivo muy utilizado para la caracterización de defectos en los materiales, especialmente en el campo de los materiales compuestos. (10)

Un sistema de inspección convencional por ultrasonidos consiste en un único transductor piezoeléctrico emisor/receptor, el cual genera un pulso ultrasónico que se propaga en el material produciendo una reflexión en todos los puntos donde encuentre una discontinuidad (por ej. cara inferior del material, fisuras, de laminaciones, etc.) quedando éstas registradas mediante el pulso reflejado. El tiempo entre el pulso de entrada y la reflexión producida por la indicación está directamente relacionado con la distancia recorrida según la velocidad de propagación de las ondas acústicas en el material, por lo que se puede obtener información acerca de la posición de la discontinuidad detectada. (10)

Ante esta situación, la técnica de inspección por ultrasonidos Phased Array cuenta con diferentes ventajas, como la generación de registros C-Scan en grandes áreas, la posibilidad de realizar inspecciones de geometrías complejas gracias al direccionamiento del haz, todo con una gran fiabilidad en la detección de defectos. Además, la técnica permite una gran resolución para su dimensionado y posicionado en tiempo real. Adicionalmente, se cuenta con un aditamento que permite la inspección de superficies curvas. (10)

- Señal Ultrasónica: Vibración mecánica en un medio elástico entre 500KHz y 15MHz.

- Polarización del cristal piezoeléctrico con un pulso de alta tensión.(11)

- La excitación eléctrica genera una deformación elástica en el cristal piezoeléctrico. (11)

- La deformación elástica se transmite por medio del material como una vibración mecánica.(11)

- La vibración mecánica provoca una deformación en el cristal piezoeléctrico. (11)

- Esta deformación en el cristal piezoeléctrico genera una señal eléctrica de baja tensión.(11)

- Imágenes:

Imagen 7: Señal ultrasónica.(11)

Imagen 8: señal por 1 y 16 instructores. (11)

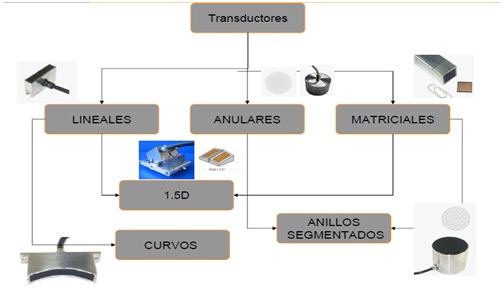

Imagen 9: Suela con distintos ángulos. (11)

Imagen 10: Clasificación de los PA. (11)

Imagen 11: Equipo PA. (11)

o Bibliografía:

- Macuares, J. scribd. Universidad nororiental privada gran Mariscal de Ayacucho. [En línea] Abril de 2011. https://es.scribd.com/doc/54898323/Inspeccion-Visual#scribd.

- Jorge Bunge, Diego Magallanes. materias.fi.uba. [En línea] 28 de Junio de 2011. http://materias.fi.uba.ar/6716/Presentacion%20NDT.pdf. 2.

- Jorge Gosalbez Castillo, Addisson Salazar e Ignacio Bosh. mundo electrico. [En línea] http://www.gts.upv.es/publications/fmt_electronico/US_material_characterization/gos04.pdf. 3.

- Claudio Rimoldi, Luis Mariano Mundo. aero.ing. [En línea] 2012. http://www.aero.ing.unlp.edu.ar/catedras/archivos/Apunte%20Ultrasonido%202012.pdf. 4.

- ENDICSA S.A. ENDICSA S.A. [En línea] 2011. http://www.endicsa.com.ar/site/index.php/servicios/?option=com_content&view=article&id=20. 5.

- Josue Garcia, Jaime Hernandez Ramos. Monografias. [En línea] Junio de 2008. http://www.monografias.com/trabajos60/inspeccion-ultrasonido-materiales/inspeccion-ultrasonido-materiales2.shtml#ixzz3t4fqgGvq. 6.

- Integrity & NDT Solutions. Integrity-NDT. [En línea] Corpoate Partner. http://www.integrity-ndt.com/#!phased-array/c19qs. 7.

- T.P. Group S.A. T.P. Group . [En línea] T.P. Group S.A, 2011. http://www.tpgroupsa.com/index.php/servicios-industriales/ensayos-no-destructivos/ultrasonido-phased-array. 8.

- TUVRheinland. TUVRheinland. [En línea] 2015. http://www.tuv.com/es/spain/servicios_es/inspeccion_ensayos_de_materiales/end_ensayos_no_destructivos_avanzados_es/phased_array_es/phased_array.html. 9.

- Lasagni, Fernando. INFO CATEC. [En línea] ENERO de 2012. http://info.catec.aero/Tecnica-de-inspeccion-por-ultrasonidos-phased-array-para-la-deteccion-de-defectos-en-materiales_a72.html. 10.

- Giacchetta, Roberto. Foro tecnologico y empresarial. [En línea] Febrero de 2011. http://www.forotecnologicoyempresarial.com/wp-content/uploads/2008/12/documentos_foro_grandes_dimensiones_02-01_R_Giaccetta_DASEL.pdf. 11.

Recopilación realizada por:

- Alexander Reina. 1088648983

- Cristian Camilo Sánchez Gómez. 1093223612

- José Daniel Ramírez Saldaña. 1112785433

- Natalia Henao Borja. 1094940015