12.5.6 CORRIENTES INDUCIDAS

Aplicaciones

- Detección de discontinuidades en superficies metálicas, grietas, corrosión intergranular y tratamientos térmicos

•Medida de la conductividad para determinar áreas dañadas por el fuego

Ventajas

- Útil para chequeo de taladros de unión para la localización de grietas

•Sistema rápido, sensible y portable

Desventajas

- Sensible a combinaciones y variaciones en el material

•Requiere de probetas especiales para cada aplicación

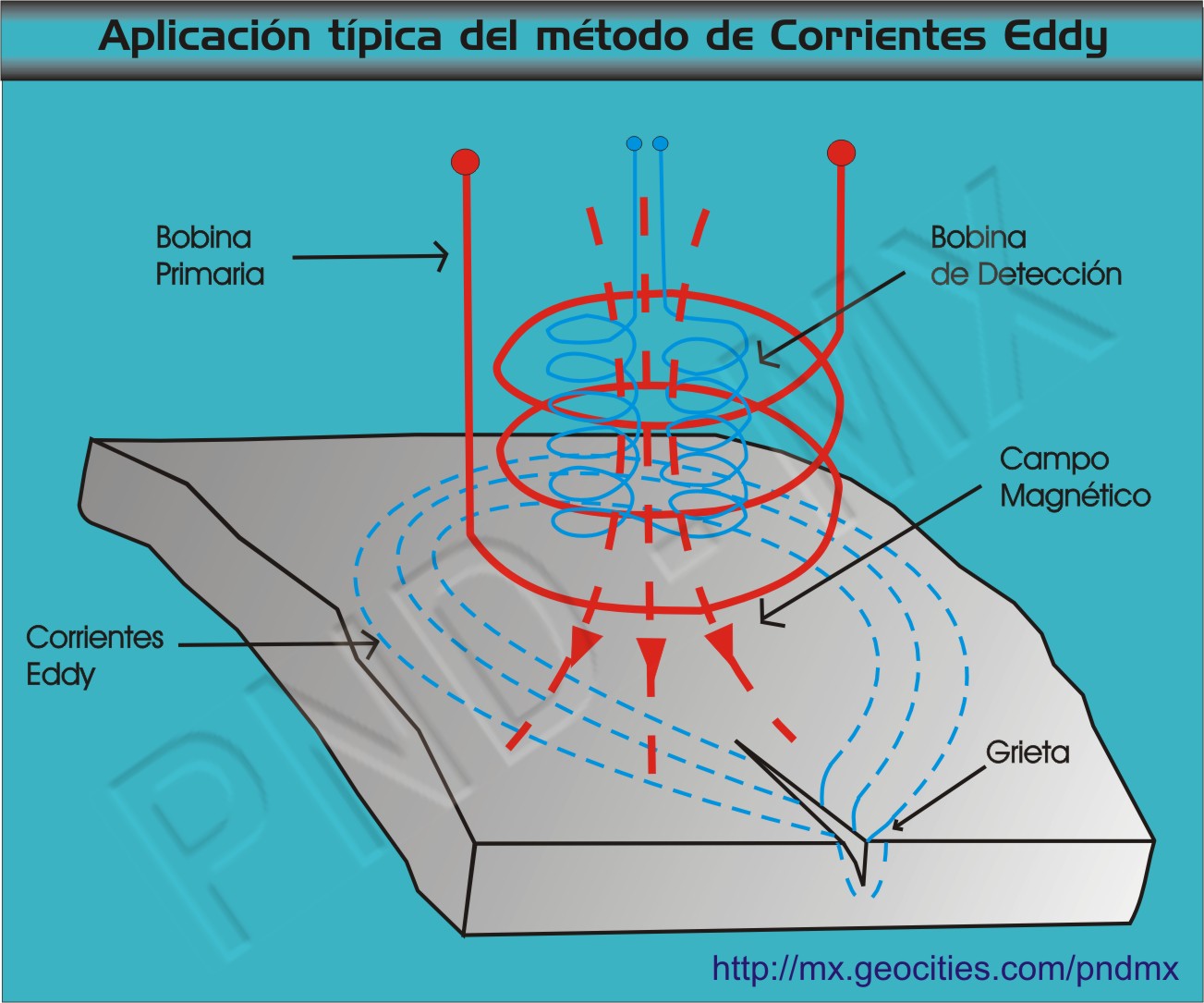

El método de corrientes inducidas llamado también “Corrientes EDDY”, opera bajo el principio de la inducción electromagnética, donde un campo magnético alternante induce corriente sobre la pieza de ensayo si es de un material conductor.

Es un método de ensayo no destructivo ya que su aplicación no altera de ninguna manera las propiedades del objeto bajo estudio. Es una prueba netamente superficial, detectando defectos sub-superficiales cercanos a la superficie

El patrón de corrientes inducidas y el campo magnético que necesariamente está asociado a ellas, están influenciados por diferentes características del material bajo prueba. Estas características pueden agruparse en tres grupos: Detección de discontinuidades, medición de propiedades de los materiales y mediciones dimensionales.

- Detección de discontinuidades:

La detección de discontinuidades se refiere a la localización de grietas, corrosión, erosión y/o daños mecánicos en la superficie de las piezas. - Propiedades de materiales:

Utilizando las corrientes inducidas, se pueden determinar propiedades de materiales, se incluyen mediciones de conductividad, permeabilidad, dureza, clasificación de aleaciones y otras condiciones metalográficas que requieren junto con las propiedades ya mencionadas equipos y arreglos de bobinas especiales. - Mediciones dimensionales:

Las mediciones dimensionales comúnmente realizadas mediante la aplicación de corrientes inducidas, son la medición de espesores, con buena exactitud para espesores pequeños teniendo la desventaja de no ser precisos en espesores grandes, medición de espesores de revestimientos como pinturas o películas aislantes.

Calibración e inspección con corrientes Eddy en tubería

Calibración con corrientes inducidas (ver figura 18) para tubería de acero inoxidable con un diámetro exterior de 19mm y un espesor de 2.1mm con una bobina de 14mm de diámetro exterior, lo cual obtendría un factor de llenado del 82%.(es la relación que existe entre el diámetro de la bobina y el diámetro interior de la tubería. Donde, n=dbobina/dmaterial) Calculando la frecuencia con f = 3p/t2

Donde,

p es la resistividad del acero inoxidable (72µΩ*cm)

t es el espesor del material

Se obtiene una frecuencia de 48KHz

Figura 18. Aplicación Típica del método de Corrientes Eddy

Equipo Hocking phasec 2200

Equipo hocking phasec 2200 calibración del lift- off. El acoplamiento entre la bobina de inspección y la pieza bajo prueba varía con el espacio existente entre ellas. Este espaciamiento se denomina separación o lift-off. Realizado por el Ing. Roberto Copete Pinilla, Ingeniero Aeronáutico Nivel II en Corrientes inducidas según SNT-TC-1A

Equipo Hocking phasec 2200

Calibración de un pitting del 100% de pérdida de material calibrando a un ángulo de 45 grados. Realizado por el Ing. Roberto Copete Pinilla, Ingeniero Aeronáutico Nivel II en Corrientes inducidas según SNT-TC-1A

NOTA: Con una calibración adecuada se logra una alta confiabilidad de la inspección ya que las corrientes inducidas son una técnica comparativa. Los patrones deben ser exactos en sus entallas a la hora de realizar una buena calibración. (ver figura 19)

Figura 19. Equipo Hocking phasec 2200

http://www.isotec.com.co/portal2/index.php?id=54

Calibración e inspección de corrientes Eddy (Defectología)

La calibración para defectología se debe realizar con patrones certificados estas inspecciones son ampliamente utilizadas por el sector aeronáutico o materiales no ferro magnéticos como el aluminio.

NOTA: En la aviación los manuales de NDT de las aeronaves señalan los parámetros de calibración del equipo y que patrón se debe utilizar.

Corrientes inducidas de campo remoto (RFT)

Una variante dentro de las Corrientes Inducidas, se llama Corrientes inducidas de campo remoto.

Con esta técnica podemos inspeccionar los materiales ferromagnéticos penetrando todo el espesor del objeto a inspeccionar.

Es una técnica muy adecuada para la inspección de Calderas, así como intercambiadores ferromagnéticos, aeroenfriadores, reactores y líneas de fluidos ferromagnéticas.

En los aeroenfriadores con aletas muy cercanas, el campo remoto decae fuertemente, por lo que se utilizan bobinas de saturación parcial del material.

Cuando un campo magnético excita un material ferromagnético, este se distribuye de la siguiente manera:

En la zona de acople directo, debido a la alta permeabilidad magnética del acero y demás materiales ferromagnéticos se forman muy fácilmente las corrientes inducidas, que actúan como barrera impidiendo la penetración del campo primario (de la bobina excitadora). No obstante ubicando una bobina a una distancia de 2.5 veces el diámetro interior de la tubería, se logra captar un campo más débil resultado de la interacción del campo primario, con el de las corrientes inducidas en el tubo (secundario) el campo magnético en esta zona (zona de campo remoto) ha atravesado 2 veces la pared del tubo, por lo cual se logra una inspección completa del espesor.

A medida que el espesor disminuye, la atenuación en el campo magnético es menor tanto en amplitud como en fase permitiendo obtener información del área y profundidad de la discontinuidad.

Esta técnica permite detectar defectos tales como grietas, picaduras, pérdidas por corrosión generalizada o localizada y erosión antes y después de alcanzar tamaños críticos, por lo cual se vuelve una herramienta indispensable para el diagnóstico temprano de equipos críticos.

Aplicaciones

- Tuberías de Calderas.

2. Fuselaje de aviones

3. Trenes de aterrizajes

4. Turborreactores

5. Cascos de Barco

6. Intercambiadores de Calor ferromagnéticos

Objetivos

- Evaluar daños micro estructurales.

2. Detección de defectología en tubería de calderas e intercambiadores

3. Detección de defectología en componentes y equipos de acero ferromagnético.

Beneficios

- Elimina la subjetividad en la toma de decisiones.

2. Los costos de aplicación son muy inferiores comparados con los beneficios

3. Se puede actuar a tiempo y de forma precisa

4. Muy sensible a defectos pequeños

5. Detecta fácilmente fisuras.

Inspección de una caldera acuatubular en Cali –Colombia por ISOTEC S.A.S

Referencias Normativas:

ASTM E-2096 – 05 Standard Practice for In Situ Examination of Ferromagnetic Heat-Exchanger Tubes Using Remote Field Testing.