5. DIAGRAMA HIERRO-CARBONO.

CONTENIDO.

5.2 Diagrama Hierro Carbono (Fe-C).

5.3 Fases Del Diagrama Hierro Carbono

5.3.1 Fase Austenítica.

5.3.2 Fase Ferrítica.

5.3.3 Fase Cementita.

5.3.4 Fase Ledeburita.

5.3.5 Fase Perlita.

5.3.6 Fase Grafito.

5.5.1 Acero Eutectoide.

5.5.2 Acero Hipoeutectoide.

5.5.3 Acero Hipereutectoide.

5.6 Clasificación De Los Aceros.

5.7.1 Fundición Blanca.

5.7.2 Fundición Maleable.

5.7.3 Fundición Gris.

5.7.4 Fundición Nodular.

5.7.5 Otras Fundiciones.

5.8 Diferencias Entre Los Aceros y Las Fundiciones.

LISTADO DE FIGURAS

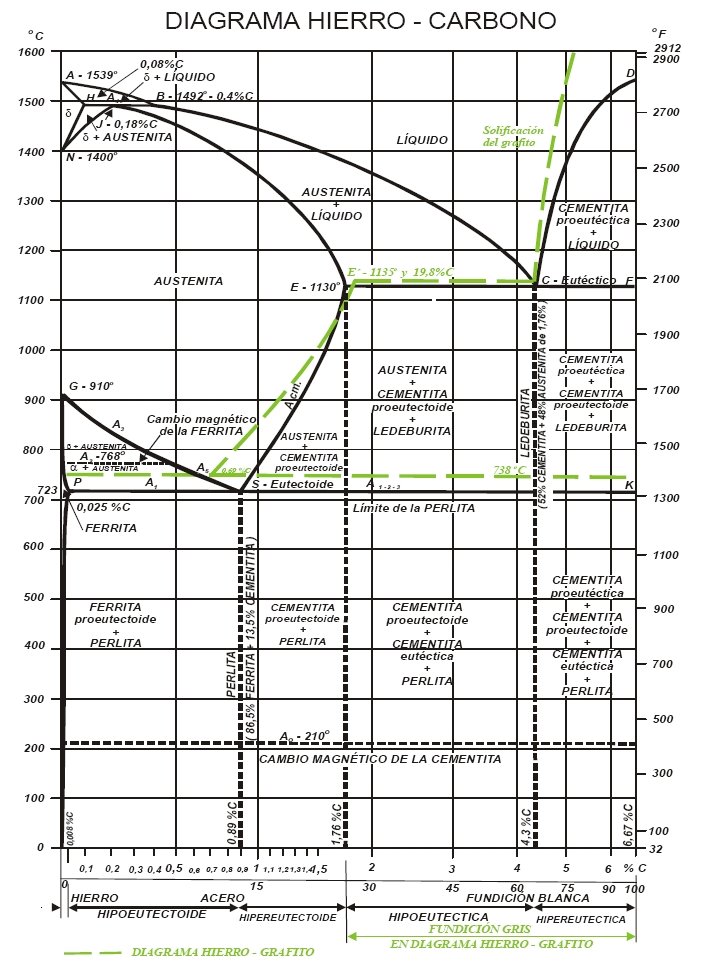

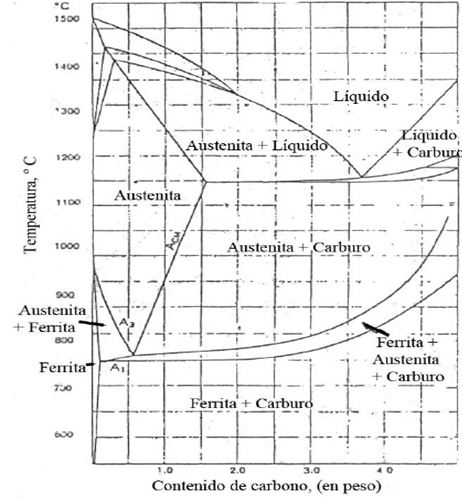

Figura 5.1 Diagrama de fases Hierro – Carbono que muestra la relación entre equilibrios estables de Hierro – Grafito (líneas discontinuas) y las reacciones metaestables de Hierro – Cementita (líneas continuas). [15]

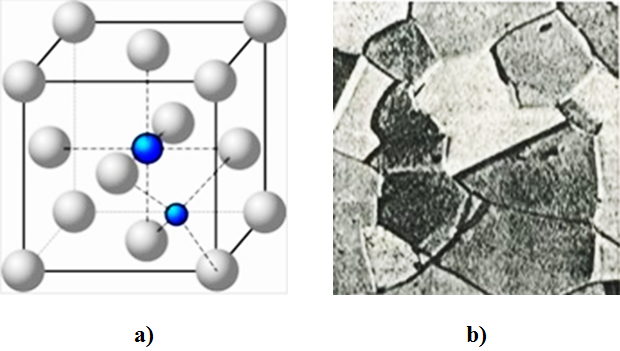

Figura 5.2 Microestructura interna de la austenita: a) Estructura típica de la austenita (FCC), b) Micrografía interna de la fase austenítica. [3]

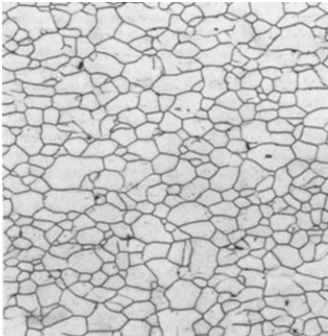

Figura 5.3 Microestructura interna de la ferrita. [4]

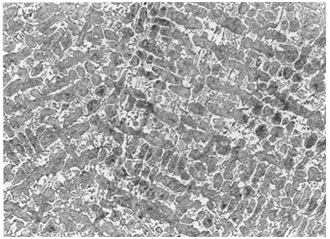

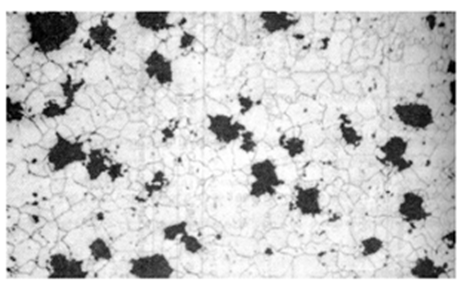

Figura 5.4 Microestructura interna de la cementita. Las zonas oscuras corresponde a cementita que es el mayor constituyente en la fundición blanca, las zonas claras corresponden a perlita. [5]

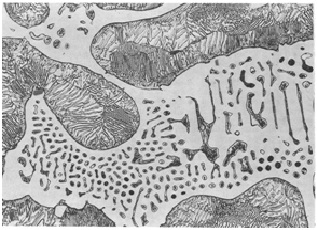

Figura 5.5 Microestructura interna de la ledeburita. [5]

Figura 5.6 Micro-estructura interna de la perlita. [6]

Figura 5.7 Microestructura interna del grafito. [5]

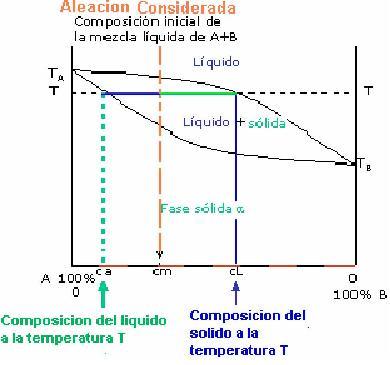

Figura 5.8 Regla de la palanca. [32]

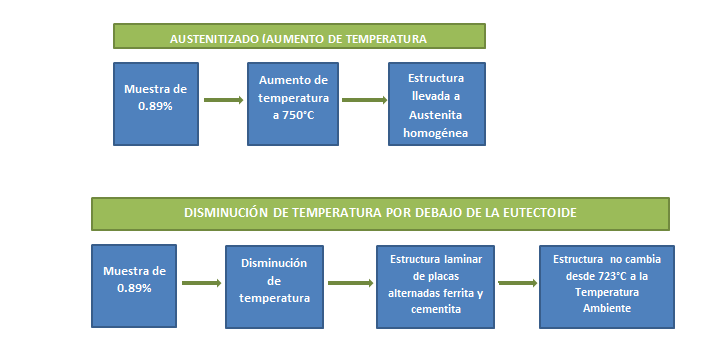

Figura 5.9 Esquema del proceso acero eutectoide. [1]

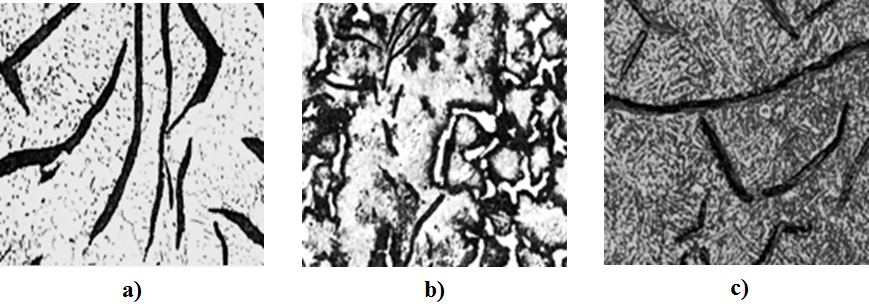

Figura 5.10 a)Representación esquemática de un acero hipoeutectoide, b) Microestructura de un acero hipoeutectoide con 0,35% C, enfriado lentamente a partir de la región de austenita. El componente blanco es ferrita proeutectoide ; el componente oscuro es perlita, c) Esquema descriptivo acero Hipoeutectoide. [1]

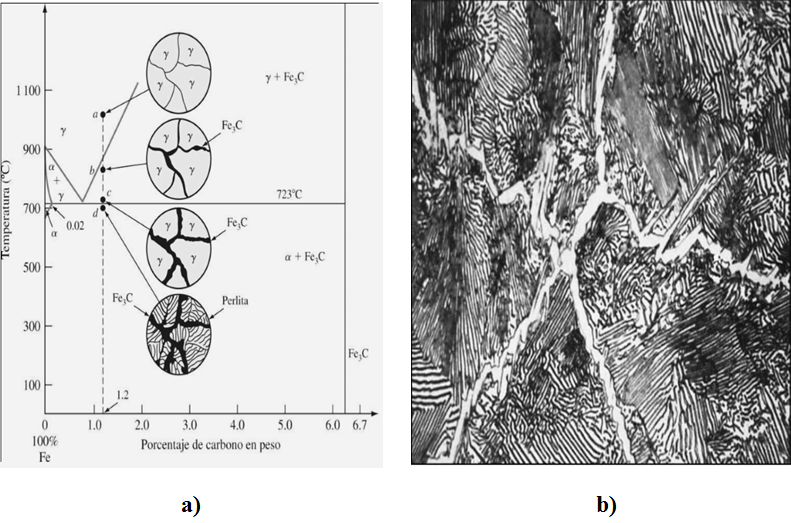

Figura 5.11 a) Representación esquemática de las microestructuras de un acero hipereutectoide de composición entre 0,89% y 1,76% de Carbono, b) Microestructura de un acero hipereutectoide con 1.2% C, enfriado lentamente desde la región de austenita. En esta estructura, la cementita proeutectoide se muestra como el componente blanco que se ha formado en los límites del grano de la austenita anterior. La estructura restante está formada por perlita laminar gruesa. [1]

Figura 5.12 Esquema General Clasificación aceros. [7]

Figura 5.13 Ejemplo de esquema para un acero 1020. [7]

Figura 5.14 Ejemplo de esquema para un acero 3215. [8]

Figura 5.15 Diagrama Fe-C alterado por 2% de Si. Se puede ver la alteración de las composiciones eutectoide y eutéctica, la solubilidad máxima del carbono en la austenita; así como también eleva las temperaturas de ambas reacciones y estas ocurren ahora dentro de un rango. [22]

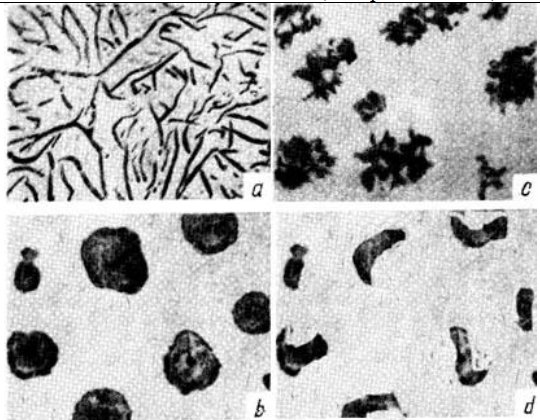

Figura 5.16 Distintos tipos de grafito. a) Laminar, b) Copos, c) Esferoidal, d) Vermicular.[22]

Figura 5.17. Esquema general de obtención de diferentes fundiciones. Para potenciales de grafitización altos y bajos, influyen principalmente la composición química; para potenciales medios, tiene mayor influencia la velocidad de enfriamiento. [22]

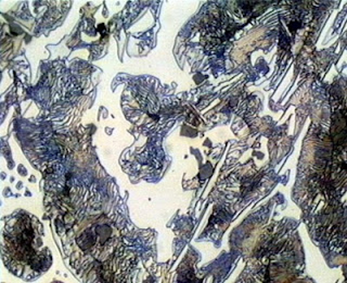

Figura 5.18 Microestructura fundición blanca.Las áreas oscuras corresponden a perlita, las cuales son dentritas de austenita trasnformada en (perlita). La región blanca corresponde a una matriz de cementita. [ 11]

Figura 5.19 Microestructura de fundiciones blancas. De izquierda a derecha respectivamente son: Hipoeutécticas, Eutéctica, Hipereutéctica.[22]

Figura 5.20 Microestructura fundición maleable. Microestructura fundición maleable (Grafito oscuro en forma de rosetas sobre una matriz de ferrita). [2]

Figura 5.21 Microestructura fundición gris. Hilos de grafito sobre una matriz de ferrita [2]

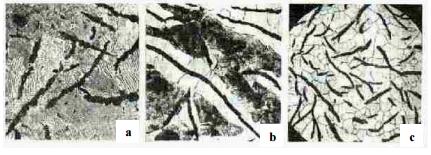

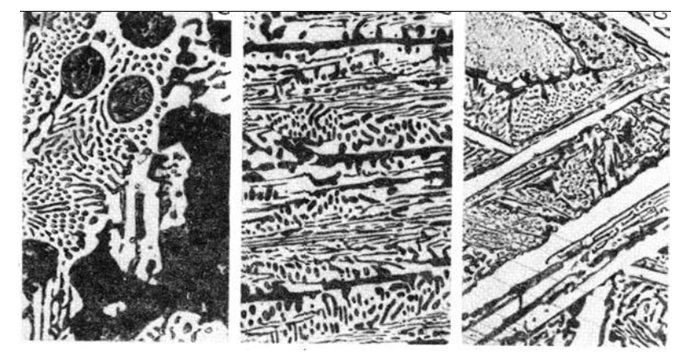

Figura 5.22 Microestructura de las clases de fundiciones grises: a) Matriz de perlita con cementita esferoidizada para trabajo a altas temperaturas, b) Gris aleada, y consta de grafito tipo A con carburos libres (zonas blancas), c) Templada y revenida, su microestructura consta de grafito en una matriz de martensita revenida. [2]

Figura 5.23 Microestructura de la fundición gris: a) fundición perlítica, tomada a 200 aumentos; b) fundición ferrito – perlítica, tomada a 100 aumentos; c) fundición ferrítica, tomada a 100 aumento.[ 29]

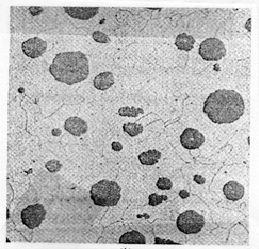

Figura 5.24 Microestructura fundición nodular. Esferoides de grafito sobre una matriz de ferrita. [2]

Figura 5.25 Microestructura de una función grafito compacto. Fundición grafito compacto, las zonas oscuras corresponden a la gran presencia de grafito. [2]

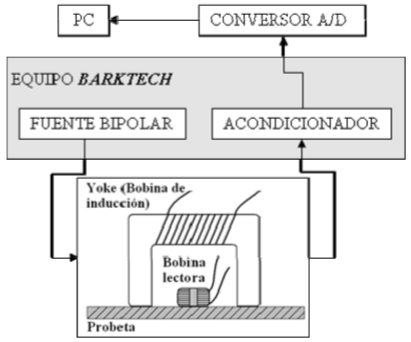

Figura 5.26 Diagrama de bloques del sistema de medición de RMB. [20]

Figura 5.27 Fotografía de la estación experimental de medición de Ruido Magnético de Barkhausen. [20]

Figura 5.28 Microestructuras proeutectoides: a) Ferrita alotriomorfa, b) Ferrita widmanstätten. [24]

Figura 5.29 Microestructura de la cementita (zonas blancas), formada en un acero hipereutectoide. [24]

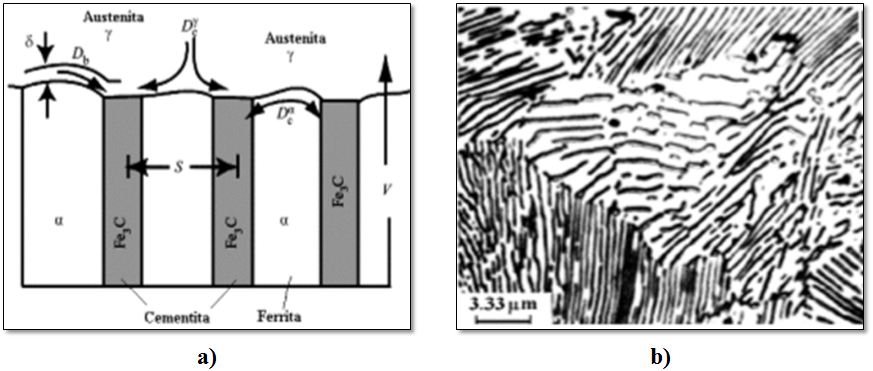

Figura 5.30 a) Diagrama esquemático del crecimiento de una colonia de perlita a partir de la austenita madre, b) Colonias de perlita vista en microscopio óptico. [24]

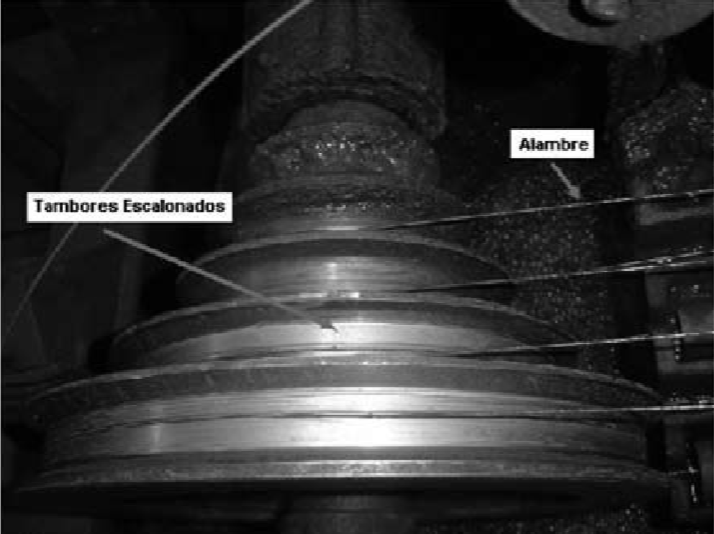

Figura 5.31 Ubicación del tren de hileras en los tambores de la máquina. [25]

Figura 5.32 Detalle de los tambores escalonados de la máquina trefiladora. [25]

Figura 5.33 Detalle de la ubicación y montaje del alambre en las mordazas. [25]

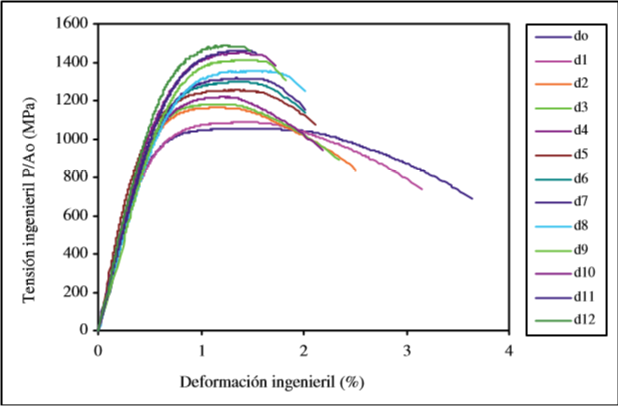

Figura 5.34 Evolución de la curva de esfuerzo – deformación. [25]

Figura 5.35 Ensayo de trefilado en una máquina de tracción. [25]

LISTADO DE VÍDEOS

Vídeo 5.1 Resumen y explicación detallada diagrama hierro carbono [ 32]

Video 5.2 Ejercicio por el método Regla de la palanca (Diagrama Hierro-Carbono). [36]

Video 5.3 Ejercicio Por el método regla de la palanca (Diagrama Hierro – Molibdeno). [34].

Vídeo 5.4 Fabricación del acero.[33]

Vídeo 5.5 Proceso de fundición.[ 30]

LISTADO DE TABLAS

Tabla 5.1 Clasificación de los aceros según diferentes tipos de normas [11]

Tabla 5.2 Códigos para la designación de aceros rápidos según la norma AISI. [10]

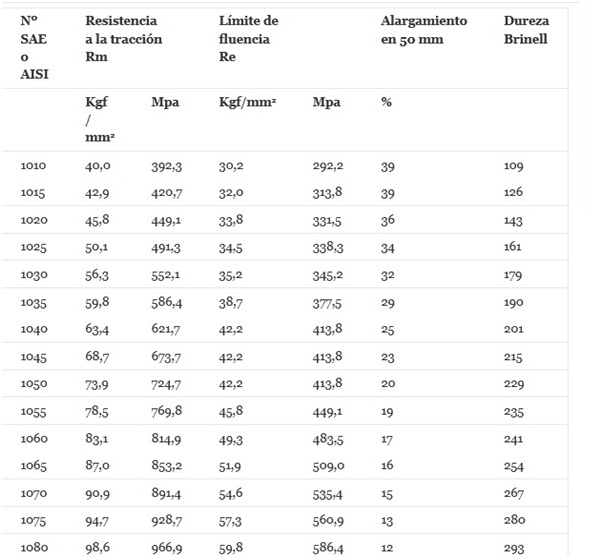

Tabla 5.3 Relación entre la nomenclatura AISI-SAE con las propiedades mecánicas del acero. [10]

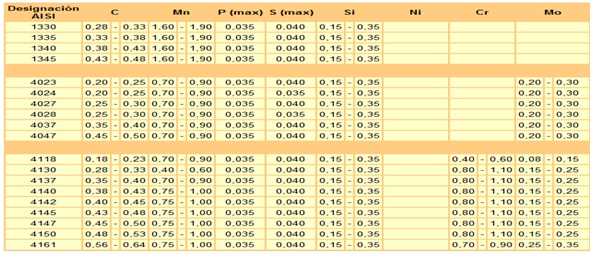

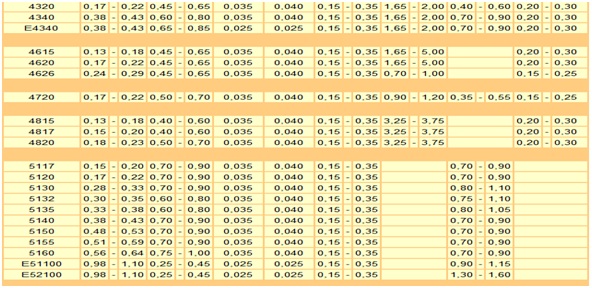

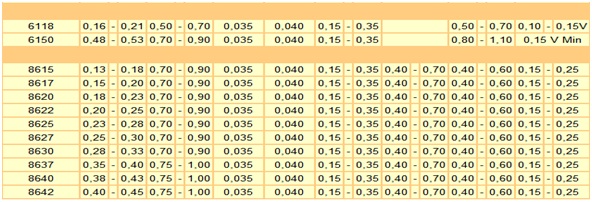

Tabla 5.4 Principales componentes de los aceros comerciales.[10]

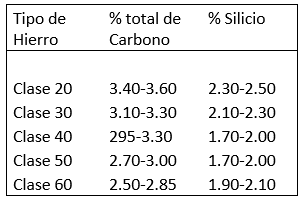

Tabla 5.5 Clasificación de la fundición gris por su composición.[ 21]

Tabla 5.6 Clasificación de las fundiciones grises. [21]

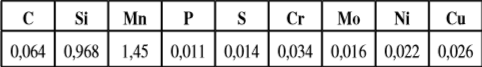

Tabla 5.7 Composición química media del alambre. [25]

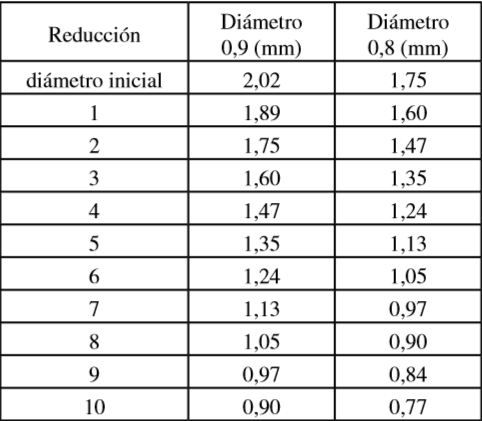

Tabla 5.8 Diámetros de reducción del proceso de trefilado húmedo. [25]

Tabla 5.9 Resultados del ensayo de trefilación para cada dado. [25]

5.1 Introducción

En el diagrama de equilibrio o de fases Fe-C, se representan las transformaciones que sufren los aceros al carbono con la temperatura, admitiendo que el calentamiento (o enfriamiento) de la mezcla se realiza muy lentamente de modo que los procesos de difusión (homogeneización) tienen tiempo para completarse.

Uno de los materiales de fabricación y construcción más versátil, más adaptable y más ampliamente usado es el ACERO. A un precio relativamente bajo, el acero combina la resistencia y la posibilidad de ser trabajado, lo que se presta para fabricaciones mediante muchos métodos. Además, sus propiedades pueden ser manejadas de acuerdo a las necesidades específicas mediante tratamientos con calor, trabajo mecánico, o mediante aleaciones.Los materiales No Ferrosos son: aluminio, magnesio, zinc, cobre, plomo y otros elementos metálicos. Las aleaciones como el latón y el bronce, son una combinación de algunos de estos metales y se les denomina aleaciones No ferrosas.

El Acero es básicamente una aleación o combinación de hierro y carbono (intervalo de carbono de 0,08% – 1,76%), las aleaciones en cambio poseen una concentración de carbono mayor a 1,76% lo que permite crear fundiciones que en oposición al acero son quebradizas y no es posible forjarlas sino que deben ser moldeadas.

Nota: Los porcentajes de carbono y los niveles de temperatura en un diagrama de equilibrio Fe – C, varían según el tipo de autor ( ya sea Askeland, Smith, etc).

A lo largo de este blog se hablarán de porcentajes de carbono, niveles de temperatura con algunos ejemplos y/o formas a utilizar esta valiosa herramienta (diagrama de equilibrio Fe – C) la cual se muestra en la Figura 5.1.

5.2 Diagrama Hierro – Carbono (Fe-C)

Para el estudio de las estructuras de los aceros industriales se necesita, en primer lugar, conocer y manejar con soltura el diagrama hierro-carbono, que se muestra en la Figura 5.1. Esta figura representa en realidad dos diagramas, el metaestable hierro-carbono y el diagrama estable hierro-grafito. La cementita no es una fase estable, aunque dada la lentitud de su transformación, el diagrama metaestable es el que tiene un mayor interés práctico para el estudio de los aceros. El diagrama estable hierro-grafito solo tiene interés en el estudio de las fundiciones al silicio. [14]

En el diagrama de fase de Hierro – Carbono se observan las formas alotrópicas del hierro sólido, BCC y FCC, a distintas temperaturas:

Hierro alfa (α): Su estructura cristalina es BCC con una distancia interatómica de 2.86 Å. Su temperatura va desde 0º- 910ºC, es relativamente blanda, prácticamente no disuelve en carbono.

Hierro gamma (γ): También conocida como Austenita. Se presenta de 723 ºC a 1492 ºC. Cristaliza en la estructura cristalina FCC con mayor volumen que la estructura hierro alfa. Disuelve fácilmente en carbono (más deformable que la ferrita).

Sus propiedades mecánicas dependen del contenido de carbono, pero podríamos dar como valores medios representativos: Una dureza de 300HB, una carga de rotura de 900MPa a 1100 MPa y alargamientos comprendidos entre 30 y 60%. [14]

Hierro delta (δ): Está localizada desde 1400 ºC y presenta una reducción en la distancia interatómica que la hace retornar a una estructura cristalina BCC. Su máxima solubilidad de carbono es 0.08% a 1492 ºC. No posee una importancia industrial relevante. A partir de 1539 ºC se inicia la fusión del Hierro puro.

Tomando como base el diagrama metaestable hierro-carbono, se denominan aceros a las aleaciones binarias con contenidos en carbono menor que 1,76%, mientras que las fundiciones de hierro tienen contenidos en carbono superiores a 1,76% (hasta aproximadamente 6,67%). Este diagrama muestra con claridad el comportamiento fuertemente gammáge no del carbono: la adición de carbono al hierro γ aumenta el dominio térmico de estabilidad de la austenita. Así, por ejemplo, la temperatura de transformación del hierro γ en hierro α aumenta hasta 1492°C para un contenido en carbono del 0.18% (punto peritéctico del diagrama), mientras que la de la transformación de la austenita en ferrita disminuye hasta 723°C para la aleación con 0.89% de carbono. El diagrama metaestable hierro-carbono muestra tres puntos invariantes característicos:

- Punto peritéctico(1492°C): Fase líquida(0.4%C) + Fe δ (0.08%C) —>Fe γ (0.18% C)

- Punto eutéctico(1130°C):Fase líquida(4.3%C) –>Austenita(1,76%C)+Fe3C (6.67%C)

- Punto eutectoide(723°C):Austenita(0.89%C)–> Ferrita (0.025%C) + Fe3C (6.67%C)

Las lineas que delimitan las diferentes regiones del diagrama hierro-carbono identifican las situaciones en las que tienen lugar cambios estructurales: Las temperaturas de transformación se denominan temperaturas críticas, existiendo así tres temperaturas de especial interés: A1, A3 Y Acm. Las temperaturas A1 y A3 son las que respectivamente representan el inicio y el final de la transformación de la austenita desde el dominio donde están presentes las fases ferrita y cementita, mientras que se llama temperatura Acm a aquella que separa el dominio de estabilidad de la austenita de la zona bifásica austenita+cementita. Dado que estas transformaciones no ocurren exactamente a la misma temperatura al calentar y al enfriar, se denotan a veces como Ar o Ac para describir la transformación en el enfriamiento o en el calentamiento respectivamente. [14]

Figura 5.1 Diagrama de fases Hierro – Carbono que muestra la relación entre equilibrios estables de Hierro – Grafito (líneas discontinuas) y las reacciones metaestables de Hierro – Cementita (líneas continuas). [15]

5.3 Fases Del Diagrama Hierro Carbono

5.3.1 Fase Austenítica (0% hasta 1,76% C)

La austenita es el constituyente más denso de los aceros y está formado por una solución sólida por inserción de carbono en hierro gamma, como lo muestra la Figura 5.2. La cantidad de carbono disuelto, varía de 0% a 1,76%, que es la máxima solubilidad de carbono en esta fase a temperaturas de 1130 °C. La austenita no es estable a la temperatura ambiente pero existen algunos aceros al cromo-níquel denominados austeníticos cuya estructura es austenita a temperatura ambiente. [18]

La austenita presenta las siguientes características:

- Baja temperatura de fusión.

- Buena tenacidad.

- Excelente soldabilidad.

- No es magnética.

Figura 5.2 Microestructura interna de la austenita: a) Estructura típica de la austenita (FCC), b) Micrografía interna de la fase austenítica. [3]

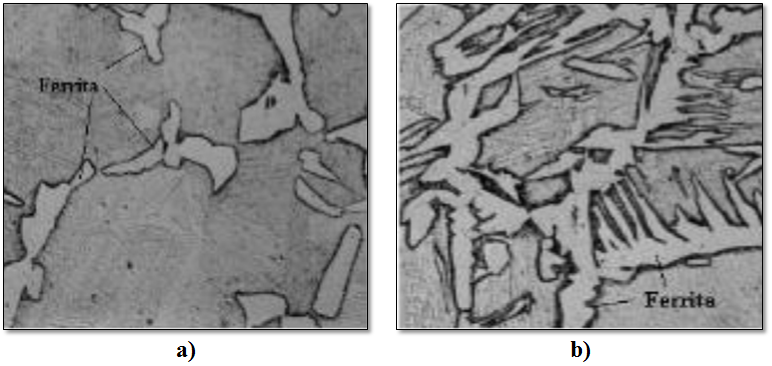

5.3.2.1 Ferrita alfa α (0% hasta 0,025%C)

Es el nombre dado a la solución sólida α. Su estructura cristalina es BCC con una distancia interatómica de 2.86 Å. Prácticamente no disuelve en carbono, como se puede observar en la Figura 5.3, donde se tiene un acero con bajo porcentaje de carbono.

La máxima solubilidad es 0,025% C a 723 °C, y disuelve sólo 0,008% de C a temperatura ambiente.

Figura 5.3 Microestructura interna de la ferrita. [4]

5.3.2.2 Ferrita delta δ (0% hasta 0,08%C)

Se inicia a los 1400ºC y presenta una reducción en la distancia interatómica que la hace retornar a una estructura cristalina BCC. Su máxima solubilidad de carbono es 0.08% a 1492ºC. Las características de la ferrita δ son:

- Muy blanda.

- Estructura cristalina BCC

- Es magnética.

- Muy poca posibilidad de disolución del carbono.

No posee una importancia industrial relevante. A partir de 1538ºC se inicia la fusión del Fe puro.

La ferrita δ es como la ferrita α, sólo se diferencian en el tramo de temperaturas en el cual existen.

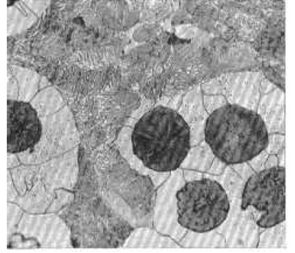

5.3.3 Fase Cementita (0,025% hasta 6,67%C)

Se forma cementita (Fe3C) cuando se excede el límite de solubilidad del carbono en ferrita α por debajo de 723°C (la composición está comprendida en la región de fases α+Fe3C). La cementita, desde el punto de vista mecánico, es dura y frágil, y su presencia aumenta considerablemente la resistencia de algunos aceros.

La cementita se presenta de forma oscura al ser observada al microscopio como se puede ver en la Figura 5.4. Estrictamente hablando, la cementita es sólo metaestable; esto es, permanece como compuesto a temperatura ambiente indefinidamente. Pero si se calienta entre 650 y 700°C, cambia gradualmente o se transforma en hierro α y carbono, en forma de grafito, que permanece al enfriar hasta temperatura ambiente. Es decir, el diagrama de fases no está verdaderamente en equilibrio porque la cementita no es un compuesto estable. Sin embargo, teniendo en cuenta que la velocidad de descomposición de la cementita es extraordinariamente lenta, en la práctica todo el carbono del acero aparece como Fe3C en lugar de grafito y el diagrama de fases hierro-carburo de hierro es, en la práctica, válido.

Figura 5.4 Microestructura interna de la cementita. Las zonas oscuras corresponde a cementita que es el mayor constituyente en la fundición blanca, las zonas claras corresponden a perlita. [5]

La cementita posee las siguientes propiedades:

- Alta dureza.

- Muy frágil.

- Alta resistencia al desgaste.

La ledeburita no es un constituyente de los aceros, sino de las fundiciones. Se encuentra en las aleaciones Fe-C cuando el porcentaje de carbono en hierro aleado es superior al 25%, es decir, un contenido total de 1.76% de carbono.

La ledeburita se forma al enfriar una fundición líquida de carbono (de composición alrededor del 4.3% de C) desde 1130ºC, siendo estable hasta 723ºC, descomponiéndose a partir de esta temperatura en ferrita y cementita. Está formada por 52% de cementita y 48% de austenita. La ledeburita no existe a temperatura ambiente en las fundiciones ordinarias debido a que en el enfriamiento se transforma en cementita y perlita; sin embargo en las fundiciones se puede conocer las zonas donde existió la ledeburita por el aspecto eutéctico con que quedan las agrupaciones de perlita y cementita. [17]

En la Figura 5.5 se muestra la microestructura de la ledeburita la cual fue descrita anteriormente.

Figura 5.5 Microestructura interna de la ledeburita. [5]

Es la mezcla eutectoide que contiene 0,89 % de C y se forma a 723°C a un enfriamiento muy lento. Es una mezcla muy fina, tipo placa o laminar de ferrita y cementita. Se le da este nombre porque tiene la apariencia de una perla al observarse microscópicamente a pocos aumentos.

Cuando esta estructura laminar es muy fina (las láminas son muy delgadas) la perlita se ve al microscopio óptico como negra. Sin embargo ambas fases, ferrita y cementita en condiciones normales de ataque son blancas. El color oscuro o negro lo producen el gran número de límites de grano existentes entre la matriz ferrítica y las láminas de cementita. Se comprende que cuanto más anchas sean las láminas (se habla entonces de perlita abierta o basta) la tonalidad se irá aclarando hasta poder distinguirse las distintas láminas, no por ello la perlita pierde su carácter de microconstituyente.

Hay dos tipos de perlita:

- Perlita fina: dura y resistente.

- Perlita gruesa: menos dura y más dúctil.

La perlita gruesa es más dúctil que la perlita fina a consecuencia de la mayor restricción de la perlita fina a la deformación plástica. Mecánicamente las perlitas tienen las propiedades intermedias entre la blanda y dúctil ferrita y la dura y quebradiza cementita(Figura 5.6).

Cuando las aleaciones hierro carbono, exceden el 1,76% de carbono se tiende a formar grafito, en la matriz de la aleación. Es especialmente cierto en la fundición gris, donde el grafito aparece en forma de escamas y es una característica predominante de la microestructura. En la Figura 5.7 se observa la forma típica del grafito, que muestra la formación de este, con un aspecto de esferas.

Figura 5.7 Microestructura interna del grafito. [5]

Es bastante duro, por lo que una cantidad elevada de grafito hace que la aleación sea muy dura pero a la vez, muy frágil, además los copos de grafito imparten una buena maquinabilidad actuando como rompe virutas, y también presentan una buena capacidad de amortiguación.

El grafito se puede clasificar en varios tipos:

- El grafito tipo A: Es obtenido cuando son utilizadas bajas velocidades de solidificación. Una fundición que presente este tipo de grafito adquiere propiedades como superficie mejor acabadas, respuesta rápida a algunos tratamientos térmicos, baja dureza, alta tenacidad y alta ductilidad.

- El grafito tipo B: Se presenta en una fundición que muestra una composición casi eutéctica.

- El grafito tipo C: Aparece en hierros hipereutécticos, preferiblemente con altos contenidos de carbono.

- Los grafitos tipo D y E: Se forman cuando las velocidades de enfriamiento son altas pero no tan altas como para formar carburos. Sus propiedades son alta dureza y resistencia a la tracción, baja ductilidad y baja tenacidad.

5.4Regla de la Palanca.

La regla de la palanca, es un método que permite conocer la composición química de las fases y las cantidades relativas de cada una de ellas.Para determinar la composición química de las fases primero se debe trazar una línea de enlace o isoterma, la cual es una línea horizontal en una región de dos fases como se muestra en la figura 54, esta línea une dos puntos de la línea de liquidus y solidus en este caso. Los extremos de esta línea representan las composiciones de las dos fases. A continuación prolongar los puntos hasta tocar la línea de composición en los puntos Ca y Cl. El punto Ca quiere decir que la aleación considerada a la temperatura (T) contiene líquido de una composición química de % del elemento B y el restante del elemento A. El punto Cl quiere decir que la aleación considerada contiene sólido de una composición química de % del elemento B y el restante del elemento A.[32]

Figura 5.8 Regla de la palanca. [32]

Se basó en la figura 5.8 para determinar las siguientes ecuaciones las cuales permitirán encontrar las proporciones de cada una de las fases.

A continuación se mostrarán dos videos en el cual se realizarán dos ejercicios por el método regla de la palanca explicados anteriormente (Video 5.2 y Video 5.3).

https://www.youtube.com/watch?v=vLWdGjpkFEg&feature=youtu.be

Video 5.2 Ejercicio por el método Regla de la palanca (Diagrama Hierro-Carbono). [36]

Video 5.3 Ejercicio Por el método regla de la palanca (Diagrama Hierro – Molibdeno). [34].

5.5 Aceros

El acero – el metal más utilizado en nuestro siglo y el que en mayor grado ha posibilitado el desarrollo actual -, desde un punto de vista químico, es una aleación o mezcla de dos elementos, hierro y carbono; con una composición de éste último en un intervalo de 0,008% – 1,76%. El hecho de que estos dos elementos abunden en la Naturaleza ha posibilitado su fabricación (vídeo 5.4) en cantidades industriales.

Aunque el hierro es su componente predominante, el acero se distingue del hierro común o fundición por su templabilidad, esto es, calentando un acero a cierta temperatura y enfriado rápidamente, por ejemplo en agua, las características del metal cambian, volviéndose en este caso más duro y frágil. [19]

Vídeo 5.4 Fabricación del acero.[33]

5.4.1 Acero Eutectoide

En la figura 5.9 se explica con sumo detalle y resumen la composición, temperatura y/o caracteristicas que componen el acero eutectoide.

Figura 5.9 Esquema del proceso acero eutectoide. [1]

5.4.2 Acero Hipoeutectoide

Se denomina acero hipoeutectoide a las aleaciones entre 0,008% y 0,89% de carbono según el diagrama hierro-carbono. El acero hipoeutectoide está formado por una mezcla de ferrita más perlita.

Presentan una fase austenítica sólida a una composición inferior a 0.89% C con granos orientados al azar.

La Figura 5.10 es una representación microestructural, esquematica y analitica del acero hipoeutectoide. [1]

Figura 5.10 a)Representación esquemática de un acero hipoeutectoide, b) Microestructura de un acero hipoeutectoide con 0,35% C, enfriado lentamente a partir de la región de austenita. El componente blanco es ferrita proeutectoide ; el componente oscuro es perlita, c) Esquema descriptivo acero Hipoeutectoide. [1]

Los aceros hipoeutectoides pueden ser usados en elementos de máquinas (Elementos de sujeción y transmisión de potencia) y tienen las siguientes características:

- Al carbono y también aleados.

- Son plásticos y poseen buena resistencia mecánica.

- Bajo carbono hasta 0.2 % C, medio carbono 0.2%-0.5% C y alto carbono 0.5 %C.

5.5.3 Acero hipereutectoide

Se denomina acero hipereutectoide a aquellos aceros que en su composición y de acuerdo con el diagrama hierro-carbono tienen un porcentaje de carbono entre 0,89% y 1,76%. Su constituyente principal es la cementita (Carburo de hierro (Fe3C)). Es un material duro y de difícil mecanización.

Si una muestra de acero al carbono simple con 1.2% C (acero hipereutectoide) es calentada a casi 950°C y se mantiene así el suficiente tiempo, toda su estructura llegará a estar formada esencialmente por austenita (punto a de la figura 5.11 a)). Después, si ese acero se enfría muy lentamente hasta la temperatura b de la figura 5.11 a) , la cementita proeutectoide empezará a nuclearse y crecerá principalmente en los límites del grano de la austenita. Si se sigue enfriando lentamente hasta llegar al punto c de la figura 5.11 a) , el cual se encuentra apenas arriba de los 723°C, se producirá más cementita proeutectoide lo que sucederá en las fronteras de grano de la austenita. Si las condiciones próximas al equilibrio se mantienen mediante enfriamiento lento, el contenido general de carbono de la austenita restante en la aleación cambiará de 1.2% a 0.89%.

Si el enfriamiento lento continúa hasta 723°C o muy ligeramente por debajo de esa temperatura, la austenita restante se transformará en perlita por la reacción eutectoide, según se indica en el punto d de la figura 5.11 a) . La cementita formada por la reación eutectoide se llama cementita eutectoide para distinguirla de la cementita proeutectoide que se forma a temperaturas arriba de los 723°C. Asimismo, la ferrita formada por la reacción eutectoide se denomina ferrita eutectoide . La figura 5.11 b) es una micrografía óptica de la estructura de un acero hipereutectoide con 1.2% C que fue austenitizada y enfriada lentamente hasta la temperatura ambiente. [1]

Los aceros hipereuctectoides presentan las siguientes características:

- Generalmente aleados.

- Muy alta resistencia mecánica.

- Mayor módulo de Young, muy elásticos.

- Alta resistencia mecánica y muy alta dureza.

Figura 5.11 a) Representación esquemática de las microestructuras de un acero hipereutectoide de composición entre 0,89% y 1,76% de Carbono, b) Microestructura de un acero hipereutectoide con 1.2% C, enfriado lentamente desde la región de austenita. En esta estructura, la cementita proeutectoide se muestra como el componente blanco que se ha formado en los límites del grano de la austenita anterior. La estructura restante está formada por perlita laminar gruesa. [1]

5.6 Clasificación De Los Aceros

Existe una gran variedad en la forma de identificar y clasificar a los aceros. Sin embargo, la mayoría de los aceros utilizados industrialmente presentan una designación normalizada expresada por medio de cifras, letras y signos. Hay dos tipos de designaciones para cada tipo de material, una simbólica y otra numérica.

La designación simbólica expresa normalmente las características físicas, químicas o tecnológicas del material y, en muchos casos, otras características suplementarias que permitan su identificación de una forma más precisa.

Por otro lado, la designación numérica expresa una codificación alfanumérica que tiene un sentido de orden o de clasificación de elementos en grupos para facilitar su identificación. En este caso, la designación no tiene un sentido descriptivo de características del material.

En general, cuando se acomete el tema de hacer una clasificación de los aceros, ésta dará resultados diferentes según el enfoque que se siga. Así, se puede realizar una clasificación según la composición química de los aceros, o bien, según su calidad. También se pueden clasificar los aceros atendiendo al uso a que estén destinados, o si se quiere, atendiendo al grado de soldabilidad que presenten.

La alta variedad de aceros ha hecho surgir una alta gama de normatividad que puede cambiar de un país a otro algunas de estas son:

- ANSI – (American National Standards Institute)

- ACI – (American National Standards Institute)

- AWS – (American Welding Society)

- ASME – (American Society of Mechanical Engineers)

- CENIM – (Centro Nacional de Investigaciones Metalúrgicas)

5.6.1 La Norma AISI-SAE

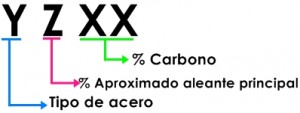

AISI es el acrónimo en inglés de American Iron and Steel Institute (Instituto americano del hierro y el acero), mientras que SAE es el acrónimo en inglés de Society of Automotive Engineers (Sociedad de Ingenieros Automotores) esta utiliza un esquema general para realizar la clasificación de los aceros de 4 dígitos (Y Z XX).

También pueden incluir un prefijo mediante letras para indicar el tipo de proceso de manufactura.

XX: Nos indica el porcentaje (%) contenido de carbono multiplicado por 100

Z: Para aceros de aleación simple indica el porcentaje aproximado del elemento predominante de aleación.

Y: Nos indica el tipo de acero o de la aleación(Figura 5.12) y Puede tomar valores de 1 a 8 para designar tipo de aceros o aleación a continuación veremos según el número que significa.

Y=1: aceros al Carbono (corriente u ordinario);

Y=2: aceros al Níquel;

Y=3: aceros al Níquel-Cromo;

Y=4: aceros al Molibdeno, Cr-Mo, Ni-Mo, Ni-Cr-Mo;

Y=5: aceros al Cromo;

Y=6: aceros al Cromo-Vanadio;

Y=7: esta numeración indica que son aceros resistentes al calor, pero estos no se fabrican habitualmente.

Y=8: al Ni-Cr-Mo;

Figura 5.12 Esquema General Clasificación aceros. [7]

Ejemplos de aplicación para la correcta interpretación de la norma AISI- SAE.

Designar los siguientes tipos de aceros.

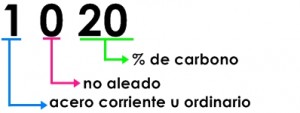

- AISI 1020:

1: Para indicar que se trata de un acero corriente u ordinario Como se representa en la Figura 5.13.

20: Contenido máximo de carbono del 0.20%C.

Figura 5.13 Ejemplo de esquema para un acero 1020. [7]

- AISI 1045:

1: acero corriente u ordinario.

0: no aleado.

45: 0.45 %C.

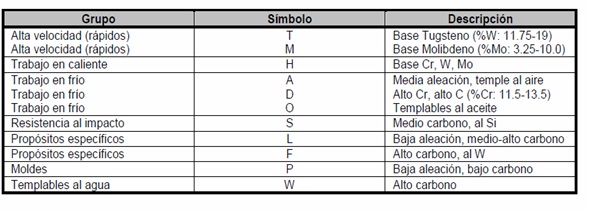

- AISI 3215: En la Figura 5.14 podemos apreciar un ejemplo.

3: acero al Níquel-Cromo;

2: contenido del 1.6% de Ni, 1.5% de Cr.

15: contenido del 0.15% de carbono (C).

Figura 5.14 Ejemplo de esquema para un acero 3215. [8]

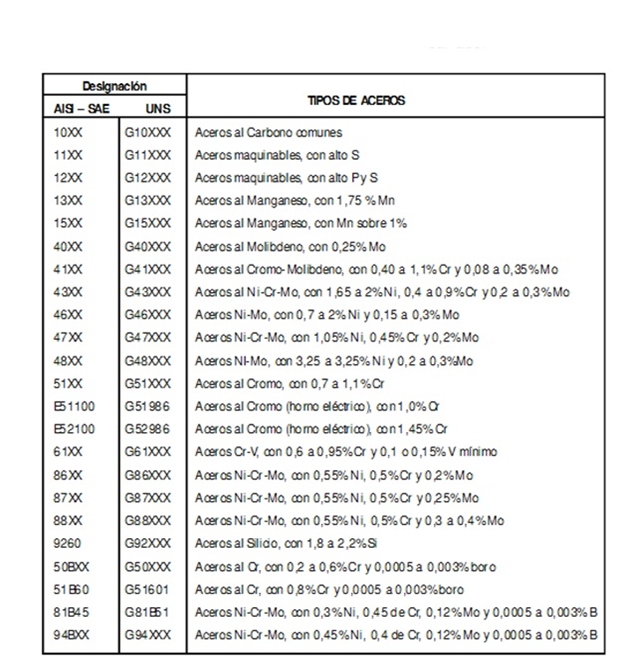

En la Tabla 5.1 podemos encontrar una completa comparación entre las normas AISI, SAE y UNS para la clasificación de aceros con aleantes, no obstante, la composición de los aceros no es exacta, sino que existe un rango de tolerancia aceptable en referencia a los valores indicados en normas o catálogo.

Tabla 5.1 Clasificación de los aceros según diferentes tipos de normas [11]

Viendo la gran variedad de aceros que existen en la industria las normas se vieron obligadas a crear nuevas formas de designar los aceros que iban sufriendo para dar una correcta información tanto de su composición química como el uso o la forma como debe ser tratada es así como en la Tabla 5.2 se pueden observar la designación o símbolo para cada tipo acero rápido según su aplicación.

Tabla 5.2 Códigos para la designación de aceros rápidos según la norma AISI. [10]

Tabla 5.3 Relación entre la nomenclatura AISI-SAE con las propiedades mecánicas del acero. [10]

En la Tabla 5.3 se puede observar como un acero con un porcentaje de carbono que va desde un 0.1%C hasta 0.8%C varía sus propiedades a la resistencia, esto nos permite en forma ordenada y clara seleccionar el material adecuado que deseamos utilizar.

En la Tabla 5.4 se indican los principales aleantes para los aceros comerciales, los aceros aleados presentan un porcentaje de cada uno de los elementos de la tabla, mientras los simples comunes u ordinarios solo presentan dentro de su constitución dos o tres elementos aleantes como máximo.

Tabla 5.4 Principales componentes de los aceros comerciales.[10]

Los diferentes tipos de acero se pueden también clasificar de acuerdo a los elementos de aleación que producen distintos efectos en el Acero:

5.6.2 Aceros Al Carbono

Más del 90% de todos los aceros son aceros al carbono. Estos aceros contienen diversas cantidades de carbono y menos del 1,65% de manganeso, el 0,60% de silicio y el 0,60% de cobre. Entre los productos fabricados con aceros al carbono figuran máquinas, carrocerías de automóvil, la mayor parte de las estructuras de construcción de acero, cascos de buques, somieres y horquillas.

5.6.3 Aceros Aleados

Estos aceros contienen un proporción determinada de vanadio, molibdeno y otros elementos, además de cantidades mayores de manganeso, silicio y cobre que los aceros al carbono normales. Estos aceros de aleación se pueden subclasificar en:

5.6.3.1 Aceros Estructurales

Es fundamentalmente una aleación de hierro (mínimo 98 %), con contenidos de carbono menores del 1 % y otras pequeñas cantidades de minerales como manganeso, para mejorar su resistencia. Y el fósforo, azufre, sílice y vanadio para mejorar su soldabilidad y resistencia a la intemperie. Es un material usado para la construcción de estructuras, de gran resistencia, producido a partir de materiales muy abundantes en la naturaleza. Entre sus ventajas está la gran resistencia a la tensión y compresión y el costo razonable.

A pesar de la susceptibilidad al fuego y a la intemperie es el material estructural más usado, por su abundancia, facilidad de ensamblaje y costo razonable.

La alta resistencia del acero por unidad de peso, permite estructuras relativamente livianas, lo cual es de gran importancia en la construcción de puentes, y edificios altos. Sus propiedades no se alteran con el tiempo, ni varían con la localización en los elementos estructurales.

Es el material que más se acerca a un comportamiento linealmente elástico, hasta alcanzar esfuerzos considerables. Permite soportar grandes deformaciones sin falla, alcanzando altos esfuerzos en tensión, ayudando a que las fallas sean evidentes. Tiene la capacidad de absorber grandes cantidades de energía en deformación (elástica e inelástica) y de unirse fácilmente con otros miembros (en perfiles se puede conectar fácilmente a través de remaches, tornillos o soldadura).

La resistencia del acero puede disminuir cuando se somete a un gran número de inversiones de carga o a cambios frecuentes de magnitud de esfuerzos a tensión (cargas pulsantes y alternativas).

5.6.3.2 Aceros para herramientas.

En este grupo se incluyen todos los aceros que normalmente se emplean para la fabricación de útiles o herramientas destinados a modificar la forma, tamaño y dimensiones de los materiales por cortadura, por presión o por arranque de viruta. Son aquellos aceros de alta calidad que se emplean en herramientas para cortar y modelar metales y no-metales. Por lo tanto, son materiales empleados para cortar y construir herramientas tales como taladros, escariadores, fresas, terrajas y machos de roscar.

Los aceros de herramientas tienen generalmente un contenido en carbono superior a 0.30%, aunque a veces también se usan para la fabricación de ciertas herramientas, aceros de bajo contenido en carbono (0.1 a 0.30%).

La templabilidad de los aceros aumenta con el contenido en elementos de aleación, excepto en el caso del cobalto, el cual es único elemento que la hace disminuir. En el caso de los aceros de herramientas, el término tenacidad se refiere más a la capacidad de sufrir golpes sin rotura que a la facultad de absorber energía durante la deformación.

Los aceros de herramientas con contenidos en carbono medios y bajos, son los que presentan mejor tenacidad y constituyen el material utilizado en la fabricación de herramientas resistentes al choque.

El acero de herramienta que presenta mejor maquinabilidad tiene un índice aproximadamente igual al 30%, por lo tanto como referencia para comparar la maquinabilidad de los distintos aceros de herramientas. La maquinabilidad y facilidad de trabajo de los aceros de herramientas disminuye al aumentar el contenido de carbono y elementos de aleados.

Los aceros para herramientas se pueden clasificar como:

- Aceros al carbono: Para la fabricación de herramientas para los usos más diversos, se emplean aceros sin elementos de aleación con porcentajes de carbono variables de 0.50 a 1.40%. Para herramientas que deban tener gran tenacidad como martillos y picas; se emplean medios contenidos en carbono 0.50 a 0.70%. Para herramientas de corte como brocas, cuchillas, y limas; calidades intermedias de 0.70 a 1%.

- Aceros rápidos: La característica fundamental de estos aceros es conservar su filo en caliente, pudiéndose trabajar con las herramientas casi al rojo (Temperatura = 600ºC) sin disminuir su rendimiento. Algunas composiciones típicas de los aceros rápidos son: C = 0.75%, W = 18%, Cr = 4% y V = 1% ; otra C = 0.75%, W = 18%, Co = 4% y V = 1.25%.

- Aceros indeformables: reciben este nombre los aceros que en el temple no sufren casi deformaciones y con frecuencia después del temple y revenido quedan con dimensiones prácticamente idénticas a las que tenían antes del tratamiento. Esto se consigue empleando principalmente el cromo y el manganeso como elementos de aleación. Estos aceros templan con un simple enfriamiento al aire o en aceite. Composiciones típicas: C = 2% y Cr = 12%; C = 1% y Cr = 5% y otra C = 1% y Mn = 1%.

- Aceros al corte no rápidos: se agrupan varios aceros aleados, principalmente con cromo y wolframio, muy empleados para la fabricación de herramientas de corte que no deben trabajar en condiciones muy forzadas. Pueden considerarse como unas calidades intermedias entre los aceros rápidos y los aceros al carbono, y la mayoría de herramientas fabricadas con ellos suelen quedar con durezas comprendidas entre 60 y 66 Rockwell-C.

5.7 Fundiciones

Las fundiciones de hierro son aleaciones de hierro carbono del 2 al 5% (Figura 5.15), cantidades de silicio del 2 al 4%, del manganeso hasta 1%, bajo azufre y bajo fósforo. Se caracterizan por que se pueden vaciar del horno cubilote para obtener piezas de muy diferente tamaño y complejidad pero no pueden ser sometidas a deformación plástica, no son dúctiles ni maleables y poco soldables pero sí maquinables, relativamente duras y resistentes a la corrosión y al desgaste.

Las fundiciones tienen innumerables usos y sus ventajas más importantes son:

– Son más fáciles de maquinar que los aceros.

– Se pueden fabricar piezas de diferente tamaño y complejidad.

– En su fabricación no se necesitan equipos ni hornos muy costosos.

– Absorben las vibraciones mecánicas y actúan como autolubricantes.

– Son resistentes al choque térmico, a la corrosión y de buena resistencia al desgaste.[35]

Figura 5.15 Diagrama Fe-C alterado por 2% de Si. Se puede ver la alteración de las composiciones eutectoide y eutéctica, la solubilidad máxima del carbono en la austenita; así como también eleva las temperaturas de ambas reacciones y estas ocurren ahora dentro de un rango. [22]

Las fundiciones dependiendo del proceso de fabricación pueden seguir el camino Metaestable la fase rica en carbono del constituyente eutéctico en Cementita (Fe3), mientras que cuando sigue el camino Estable el eutéctico es Austenita + Grafito. De este modo se distinguen las fundiciones Blancas (Diagrama Metaestable), fundiciones Grises (Diagrama Estable) y funiciones Atruchadas o Acoquilladas (Ambos diagramas, formándose en el curso de su solidificación tanto Cementita como Grafito).se puede clasificar como fundición gris y fundición blanca. Además de esta clasificación fundamental existen otros factores importantes al momento de clasificar las fundiciones, uno de ellos es la microestructura de la fase matriz, que puede ser ferrita, perlita, vainita, martensita o austenita, y en relación con la fundiciones grises, se tiene en cuenta la forma del grafito, existiendo laminares, esferoidales y de grafito compacto, estas formas de grafito se pueden observar en la Figura 5.16.

Figura 5.16 Distintos tipos de grafito. a) Laminar, b) Copos, c) Esferoidal, d) Vermicular.[22]

En la Figura 5.17 se esquematiza la obtención de las diferentes familias de fundiciones.

Figura 5.17. Esquema general de obtención de diferentes fundiciones. Para potenciales de grafitización altos y bajos, influyen principalmente la composición química; para potenciales medios, tiene mayor influencia la velocidad de enfriamiento. [22]

Figura 5.17. Esquema general de obtención de diferentes fundiciones. Para potenciales de grafitización altos y bajos, influyen principalmente la composición química; para potenciales medios, tiene mayor influencia la velocidad de enfriamiento. [22]

Al igual que los aceros las fundiciones se pueden clasificar como funciones eutécticas, cuando el contenido en carbono es del 4.3% en peso, fundiciones Hipoeutécticas cuando el contenido de carbono es menor y fundiciones Hipereutécticas cuando el contenido en carbono es mayor. Según el diagrama de fases, las fundiciones funden a temperaturas considerablemente más baja que la de los aceros. A continuación se puede observar un vídeo (vídeo 5.5)con el paso a paso de una fundición.

Vídeo 5.5 Proceso de fundición.[ 30]

5.7.1 Fundición Blanca

La fundición blanca son aleaciones de Hierro y Carbono las cuales terminan su solidificación a 1130°C con la siguiente transformación eutéctica: Liq (4.3%) → Austenita (1.76%) + Fe3C (6.67%), este agregado recibe el nombre de Ledeburita el cual es un constituyente muy frágil y duro. Por esta razón su mayor interés industrial radica en la composiciones Hipoeutécticas (1.76% a 4.3% C). La microestructura se representa en la Figura 5.18 y 5.19. Esta se forma al enfriar rápidamente la fundición de hierro desde el estado líquido, durante el enfriamiento la austenita solidifica a partir de la aleación fundida en forma de dendritas. Se distinguen por que al fracturarse presenta un color blanco brillante.

La Fundición blanca es la de menor uso industrial. En general no son maquinables y el acabado se realiza siempre por rectificado; es usada en casos en que la resistencia al desgaste es lo más importante y la aplicación a la cual está destinada no requiere buena ductilidad ni maleabilidad como es el caso de las camisas para mezcladoras de cemento, bolas de trituración para acería, camisas interiores de las hormigoneras. Generalmente la fundición blanca se obtiene como producto de partida para fabricar la fundición Maleable.

Figura 5.18 Microestructura fundición blanca.Las áreas oscuras corresponden a perlita, las cuales son dentritas de austenita trasnformada en (perlita). La región blanca corresponde a una matriz de cementita. [ 11]

Figura 5.19 Microestructura de fundiciones blancas. De izquierda a derecha respectivamente son: Hipoeutécticas, Eutéctica, Hipereutéctica.[22]

5.7.1.1 Ventajas

- Tiene una gran dureza y elasticidad gracias a la gran cantidad de carburo de hierro que posee.

- Son las fundiciones que poseen la mayor resistencia al desgaste y a la abrasión.

- Favorece la formación de cementita y aumenta la dureza de la matriz.

5.7.1.2 Desventajas

- Debido a su dureza son difíciles de mecanizar y su utilización en la industria es limitada.

- Son demasiado frágiles.

- Propiedades como: resiliencia, plasticidad, ductilidad y maleabilidad son muy bajas.

Esta fundición apareció del afán de ablandar la fundición blanca y convertirla en un material tenaz.

La fundición maleable se obtiene a partir de la fundición blanca por calentamiento prolongado en atmósfera inerte (para prevenir la oxidación) a temperaturas entre 800 y 900 °C. Bajo estas condiciones la cementita se descompone para dar grafito en forma de racimos o rosetas dentro de la matriz ferrítica o perlítica de modo similar a la de la fundición esferoidal Figura 5.20.

La fundición maleable se suele emplear en tubos de dirección y engranajes de transmisión, muelles tubulares y partes de válvulas, también se utiliza como accesorios para cañerías, transmisión y conducción de líquidos y gases, piezas pequeñas, o piezas de bajo espesor.

Existen dos procedimientos de fabricación -Ambos procesos consisten en la fabricación de las piezas en fundición, seguido de proceso térmico denominado recocido- que dan lugar a:

Fundición maleable Europea o de corazón blanco (Zona exterior descarburada y zona interior de ferrita y perlita). En el proceso de recocido la fundición blanca se descarbura por difusión de C por efecto de un oxidante mineral, quedando así un material muy tenaz y parecido aun acero de bajo carbono.

Fundición maleable Americana o de corazón negro (Ferrita y copos de Grafito). En este procedimiento la pieza se rodea con materias neutras como arena, en este proceso la fundición blanca no se descarbura, en cambio durante el recocido el carbono precipita bajo la forma de copos de grafito dando lugar a una mayor tenacidad y resistencia con relación a los valores que representa la fundición gris, además de una elevada maquinabilidad.

Figura 5.20 Microestructura fundición maleable. Microestructura fundición maleable (Grafito oscuro en forma de rosetas sobre una matriz de ferrita). [2]

Las fundiciones maleables encontraron su aplicación particular en la fabricación de piezas de forma complicada, en sustitución del acero moldeado. Con el tiempo fueron reemplazadas por las fundiciones nodulares, evitándose así el costo de los tratamientos de tiempos prolongados.

5.7.2.1 Ventajas

- Posee las características de una fundición gris como son la resistencia a la corrosión, el bajo precio, una buena dureza y una gran maquinabilidad.

- Al tener una estructura de colada que contiene partículas de grafito en forma de pequeños nódulos esferoidales en una matriz metal dúctil, la fundición nodular obtendrá una mayor resistencia y una mejor ductilidad respecto a la fundición gris.

- Es menos densa que el acero y la diferencia entre ambos puede llegar al 10%.

5.7.3 Fundición Gris

Se llama así por el aspecto de su fractura, que es de color gris. Es aquella en la cual el carbono se encuentra en alto grado o en su totalidad en estado libre en forma de grafito laminar.

La fundición gris (a excepción de la blanca) se diferencia del acero debido que en su estructura hay inclusiones de grafito cuya cantidad, forma, tamaño y distribución varían dentro de unos límites muy amplios y da lugar a diferentes fundiciones grises. Estas fundiciones son un material compuesto de grafito, y de otro material matriz que frecuentemente está compuesto por un intermertálico cerámico (cementita), y otro material (ferrita) que es metálico. (29)

Las fundiciones grises hipoeutécticas tienen un contenido de Carbono entre 2.5% – 4.0% y 1% – 3% de Silicio. Los principales constituyentes de las fundiciones grises son ferrita, perlita, steadita y grafito. El grafito suele aparecer como hilos dentro de una matriz de ferrita o perlita, como se muestra en la figura 5.21 y, en la figura 5.22 se pueden identificar las diferentes clases de fundiciones grises.

Desde un punto de vista mecánico las fundiciones grises son frágiles y poco resistentes a la tracción, su resistencia y ductilidad a los esfuerzos de compresión son mayores.

El hierro gris es uno de los materiales ferrosos más empleados y su nombre se debe a la apariencia de su superficie al romperse.

Estas fundiciones amortiguan de forma óptima las vibraciones y en un mayor grado que los aceros, por lo que en sistemas de transmisión de potencia y mecanismos son muy utilizadas. A la temperatura de colada tienen mucha fluidez por lo que permite moldear piezas de formas complejas. Es además, uno de los materiales metálicos más baratos. Se utiliza en bloque de motores, tambores de freno, cilindros y pistones de motores.

Figura 5.21 Microestructura fundición gris. Hilos de grafito sobre una matriz de ferrita [2]

Figura 5.22 Microestructura de las clases de fundiciones grises: a) Matriz de perlita con cementita esferoidizada para trabajo a altas temperaturas, b) Gris aleada, y consta de grafito tipo A con carburos libres (zonas blancas), c) Templada y revenida, su microestructura consta de grafito en una matriz de martensita revenida. [2]

Figura 5.22 Microestructura de las clases de fundiciones grises: a) Matriz de perlita con cementita esferoidizada para trabajo a altas temperaturas, b) Gris aleada, y consta de grafito tipo A con carburos libres (zonas blancas), c) Templada y revenida, su microestructura consta de grafito en una matriz de martensita revenida. [2]

La norma ASTM A48 divide las fundiciones grises en diferentes clases en función de su resistencia mecánica (El numero identificativo de cada clase expresa su resistencia a la tracción en ksi). Las tabla 5.5 muestra la composición química y la tabla 5.6 la resistencia a la tracción, resistencia a la compresión y modulo elástico de tracción.

Tabla 5.5 Clasificación de la fundición gris por su composición.[ 21]

Tabla 5.6 Clasificación de las fundiciones grises. [21]

5.7.3.1 Clasificación de las fundiciones grises

Las fundiciones grises se pueden clasificar de varia formas, pero una de las más usuales es la clasificación por la estructura de la matriz:

- Fundición gris perlítica.

Su estructura está formada de perlita con inclusiones de grafito (en la figura 5.23 a, el

grafito se ve en forma de vetas pequeñas). Como se sabe, la perlita contiene un 0,8 % de C, por consiguiente, esta unidad de carbono se halla en la fundición perlítica gris en estado ligado (es decir, en forma de cementita). La cantidad restante se encuentra en estado libre, o sea, en forma de grafito. [ 29]

- Fundición gris ferrítica.

En esta fundición la matriz es ferrita y todo el carbono que hay en la aleación está en forma de grafito (ver figura 5.23c).[ 29]

- Fundición gris ferrito-perlítica.

La estructura de esta fundición está formada por ferrita y perlita e inclusiones de grafito. En esta fundición la cantidad de carbono ligado es menor que el 0,8 % de C (ver figura 5.23 b).[ 29]

Figura 5.23 Microestructura de la fundición gris: a) fundición perlítica, tomada a 200 aumentos; b) fundición ferrito – perlítica, tomada a 100 aumentos; c) fundición ferrítica, tomada a 100 aumento.[ 29]

Figura 5.23 Microestructura de la fundición gris: a) fundición perlítica, tomada a 200 aumentos; b) fundición ferrito – perlítica, tomada a 100 aumentos; c) fundición ferrítica, tomada a 100 aumento.[ 29]

5.7.3.2 Ventajas

- Las fundiciones son, en general, mucho más fáciles de mecanizar que los aceros. [ 29]

- Las piezas de fundiciones grises son, en general más baratas que las de acero (que es el material que más se utiliza en los talleres y fábricas de maquinaria, motores, instalaciones, etc). Su fabricación es también más sencilla por emplearse instalaciones menos costosas y realizarse la fusión a temperaturas relativamente poco elevadas y más bajas que aquellas correspondientes al acero.[ 29]

- En la solidificación presentan mucho menos contracción que los aceros y, además, su fabricación no exige como en los aceros, el empleo de refractarios relativamente especiales de precio elevado. [ 29]

5.7.3.3 Desventajas

- Tiene una baja resistencia a la tracción y ductilidad; por lo tanto su resistencia al impacto es inexistente.

- No sufren deformaciones plásticas.

- Las discontinuidades en la matriz de las fundiciones grises disminuyen las propiedades de las piezas fundidas debido a que reducen la sección útil de las piezas moldeadas y disminuyen su resistencia. [ 29]

5.7.4 Fundición Nodular

Este tipo de fundiciones se desarrollo para reducir el problema de fragilidad y baja resistencia de las fundiciones con grafito en forma laminar, transformando el grafito en forma de pequeñas esferas. Estos nódulos de grafito se obtienen adicionando Cerio o Manganesio (Nodulizantes o Floculantes) directamente en bruto de fusión (Estado Liquido) sin necesidad de tratamientos térmicos posteriores. [22]

Su microestructura está conformada por una matriz metálica y una cantidad del 10 al 15% de grafito en forma de esferas de este modo la continuidad de la matriz se interrumpe mucho menos que cuando se encuentra en forma laminr, provocando propiedades similares a los aceros como alta ductilidad, resistencia, bien maquinado y tenacidad mayor que en la fundición gris, además de ser menos dura que la fundición blanca. Algunas microestructuras se observan en la Figuras 5.24, 5.25 y 5.26.[23]

- Ferríticas: Posee maquinabilidad, ductilidad y límite elástico moderado.

- Perlíticas: Buen límite elástico y ductilidad pero baja maquinabilidad, se pueden templar superficialmente.

- Tratadas térmicamente: Con tratamientos térmicos como normalizados, templados y revenidos o austemperadas, presentan alta resistencia a la tracción y alto límite elástico.

La fundición nodular presenta una mayor resistencia a la tracción que la fundición gris y se suele utilizar para la fabricación de válvulas y engranajes de alta resistencia, cuerpos de bomba, cigüeñales y pistones. Se diferencia de la maleable porque generalmente se obtiene como resultado de la solidificación y no requiere tratamiento térmico.

Figura 5.24 Microestructura fundición nodular. Esferoides de grafito sobre una matriz de ferrita. [2]

5.7.4.1 Ventajas

- Posee las características de una fundición gris como son la resistencia a la corrosión, el bajo precio, una buena dureza y una gran maquinabilidad.

- Al tener una estructura de colada que contiene partículas de grafito en forma de pequeños nódulos esferoidales en una matriz metal dúctil, la fundición nodular obtendrá una mayor resistencia y una mejor ductilidad respecto a la fundición gris.

- Es menos densa que el acero y la diferencia entre ambos puede llegar al 10%.

5.7.4.2 Desventajas

- Baja resistencia mecánica, baja dureza y plasticidad.

- Baja resistencia al impacto.

- Fragilidad a causa del grafito laminar.

5.7.5 Otras Fundiciones.

5.7.5.1 Fundición grafito compacto.

Presenta propiedades intermedias entre la gris y la nodular; el grafito dentro de la matriz se presenta tanto en nódulos como en láminas en forma interconectada. En la figura 5.24 se puede ver una microestructura de una fundición grafito compacto.

Su resistencia a la tracción varía entre 40 y 85 Ksi y el límite elástico entre 30 y 60 Ksi con alargamientos entre 1 y 5%.

Figura 5.25 Microestructura de una función grafito compacto. Fundición grafito compacto, las zonas oscuras corresponden a la gran presencia de grafito. [2]

5.7.5.2 Fundiciones chiliadas.

En fundiciones grises, nodulares y de grafito compacto, se pueden inducir durante la solidificación la formación de fundición blanca en la superficie de las piezas recibe el nombre de chill y la fundición recibe el nombre de fundición chiliada.

5.7.5.3 Fundición moteada.

Una fundición que solidifique a velocidades intermedias entre blanca y gris contendrá en su estructura grafito y cementita y se denomina fundición moteada o atruchada.

5.8 Diferencias Entre Los Aceros y Las Fundiciones.

- La diferencia fundamental entre los aceros y las fundiciones de hierro, es que los aceros por su ductilidad son fácilmente deformables en caliente bien sea por forja, laminación o extrusión, mientras que las fundiciones se fabrican generalmente por moldeo. De hecho al acero también se le ha venido conociendo como «hierro forjable» y a la fundición «hierro colado»en virtud de la técnica más favorable para trabajar el material.

- Las fundiciones de hierro son más resistentes a la corrosión y a los cambios súbitos de temperatura que los aceros.

- Las fundiciones presentan mayor porcentaje de carbono y por tanto son más duras y frágiles que los aceros.

- Los aceros son usados generalmente para la fabricación de piezas mecánicas, elementos de transmisión de potencia y herramientas de trabajo.

- Las fundiciones son usadas generalmente para la fabricación de piezas de gran tamaño como carcasas y bancadas.

- Las fundiciones poseen una maleabilidad y ductilidad casi nula comparada con los aceros que pueden ser sometidos a procesos de forjado y laminado.

- Austenita: Fase γ, una solución solida intersticial de carbono en hierro FCC. La máxima solubilidad en estado del carbono en la austenita es de 1,76%.

- Austenización: Calentamiento de un acero dentro de un rango de temperatura de la austenita para que su composición se convierta en austenita. La temperatura de la austenización varía dependiendo de la composición del acero.

- Ferrita:Fase α, una solución solida intersticial de carbono en hierro BCC. La máxima solubilidad solida de carbono en hierro BCC es del 0,025%.

- Cementita: Es un compuesto intermetálico Fe3C; una sustancia dura y quebradiza.

- Perlita: Una mezcla de fases ferrita y cementita en láminas paralelas producida por la descomposición eutectoide de la austenita.

- Eutectoide:Acero con un 0,89% C.

- Hipoeutectoide: Acero con una composición de carbono en un intervalo de 0,008%-0,89%.

- Hipereutectoide: Acero con una composición de carbono en un intervalo de 0,89%-1,76%. [1]

- Alotropía del Hierro: A los materiales con más de una estructura cristalina se les llama alotrópicos o polimórficos. El término alotropía por lo general se reserva para este comportamiento en los elementos puros, mientas que el término polimorfismo se utiliza para los compuestos. Algunos metales, como el hierro, el titanio y el cobalto, tienen más de una estructura cristalina. A temperatura ambiente, el hierro tiene la estructura BCC, pero a temperaturas más altas el hierro se transforma en una estructura FCC. [12]

- Acero: Es una aleación de Hierro – Carbono, el cual comprende una composición de carbono del orden de 0,008% – 1,76%. [7]

Esta sección comprende, investigaciones, estudios y demás, hechos por personas que tienen vasto conocimiento en el ámbito de los materiales. Especialmente en los aceros y las fundiciones.

RUIDO MAGNÉTICO DE BARKHAUSEN: ENSAYO NO DESTRUCTIVO PARA LA EVALUACIÓN DE GRADOS DE DUREZA EN ACEROS.

La industria en general, esta cada vez más interesada en obtener máxima confiabilidad y disponibilidad de sus equipos, como también controlar la calidad de sus productos. En este aspecto, las técnicas de ensayos no destructivos por su naturaleza no invasiva, son las que brinda las soluciones mas adecuadas. Entre estas se encuentran las técnicas que miden las propiedades magnéticas de materiales ferromagnéticos. Así por ejemplo, en los aceros, estas propiedades son sensibles a los cambios en el material tales como la microestructura y la presencia de esfuerzos residuales. Esta sensibilidad proviene del hecho de que el proceso de magnetización en estos materiales es altamente dominado por el movimiento de las paredes de los dominios.

El ruido magnético de Barkhausen (RMB) surge cuando un material ferromagnético como el acero es sometido a un campo magnético variable. Este ruido es producido por el movimiento discreto de las paredes de los dominios magnético. Estos movimientos discretos o saltos generan pulsos magnéticos que pueden ser monitoreados por una bobina lectora colocada en la superficie del material. Cambios producidos en la microestructura afectan considerablemente el movimiento de las paredes de los dominios magnéticos, y consecuentemente las características del RMB. Irregularidades presentes en la red cristalina actúan como barreras o puntos de anclaje al movimiento de las paredes de los dominios. Los puntos de anclaje son atribuidos a diferentes parámetros físicos como, contornos de grano, vacancias, inclusiones y dislocaciones. Por esta razón la técnica basada en la medición de RMB se ha venido usando como ensayo no destructivo, en la evaluación de cambios microestructurales generados en materiales ferromagnéticos.

Estudios previos realizados en aceros han demostrado que la amplitud de las emisiones de RMB aumentan con la reducción del tamaño de grano. Comparaciones entre mediciones de RMB y dureza producidas por deformaciones plásticas han verificado la pertinencia de la técnica para evaluar cambios microestructurales producidas por trabajo en frió. Evaluación de dureza de resortes utilizando el RMB han sido realizadas obteniéndose buenos resultados. La relación entre propiedades magnéticas y microestructura en superficies endurecidas de acero han sido investigadas a través de mediciones de RMB y simulación. Observando los diferentes estudios que se han realizado respecto a la utilización de la técnica de medición de RMB para evaluar estados de dureza producidos por diferentes efectos, se ve la posibilidad de su aplicación para evaluar gradientes de dureza producidos por tratamiento de temple. Por tal motivo la presente investigación tiene como objetivo analizar mediciones de RMB realizadas en una probeta tipo Jominy, y realizar su correspondencia con medidas estándares de dureza.

En la realización de los ensayos se utilizaron dos tipos de materiales, AISI 4140 y AISI 5160, las cuales fueron maquinadas, sometidas a un temple y luego cortadas por la mitad de forma longitudinal. Este corte se hizo con el objetivo de conseguir dos superficies planas de cada uno de los materiales en estudio, y con características microestructurarles similares. Así, en una de las superficies fueron realizadas las medidas de dureza, y en la otra las mediciones de RMB.

Para la medición de RMB fue utilizado un equipo denominado “Barktech” desarrollado totalmente en el laboratorio LADIN de la universidad de Sao Paulo. La figura 5.26 muestra un diagrama de bloques del sistema experimental utilizado para generar y detectar el ruido magnético de Barkhausen. Ya en la figura 5.27 se presenta una fotografía de la estación experimental. [20]

Figura 5.26 Diagrama de bloques del sistema de medición de RMB. [20]

Figura 5.27 Fotografía de la estación experimental de medición de Ruido Magnético de Barkhausen. [20]

CONSIDERACIONES SOBRE APLICACIONES TECNOLOGÍCAS DE TRANSFORMACIONES DE FASE EN ACEROS

En sistemas materiales como los metales, se sabe que contienen desde una hasta varias fases conformando su microestructura. Siendo que la microestructura puede estar formada por una o varias de fases y por microconstituyentes, (que es una mezcla de fases como la perlita en los aceros), microconstituyente formado por las fases ferrita y cementita. Las fases o microconstituyentes pueden ser obtenidas a través de transformaciones de fase ocurridas durante el enfriamiento del metal desde su estado de colada o por transformaciones de fase de estado sólido.

Una fase se puede definir como una parte homogénea de un sistema totalmente diferenciable de otras partes, en cuanto a composición química, forma y propiedades.

En los últimos cincuenta años, la comprensión de los mecanismos a través de los cuales ocurren las transformaciones de fase de estado sólido, han aumentado enormemente. La teoría en este campo ha llegado a tal nivel, que se están utilizando estos mecanismos como herramienta precisa para estimar el valor de las propiedades con las que debe quedar la pieza al final de las transformaciones ocurridas. Además, con la llegada de los computadores de gran capacidad, y los esfuerzos internacionales concertados de años recientes para la recolección de datos cinéticos y termodinámicos, han permitido hacer uso de la teoría de transformaciones de fase un asunto casi rutinario en problemas prácticos de la metalurgia.

Principales transformaciones de fase en aceros

El conocimiento detallado de la cinética de la descomposición de la austenita en aceros, tiene un carácter crítico para el diseño y la optimización de procesos industriales que buscan producir piezas de alta calidad. La descomposición de la austenita muestra generalmente un patrón secuencial de transformación, el cual puede incluir la formación de fases proeutectoides (ferrita o cementita, dependiendo del acero), seguida por otras transformaciones que incluyen la formación de perlita, etc.

Formación de fases proeutectoides (ferrita y cementita). Ocurre en aceros que no presentan composición eutectoide (0.89%C), donde la transformación austenita a ferrita ha recibido más atención por los investigadores, puesto que la mayoría de aceros son hipoeutectoides (%C<0.89).

Ferrita proeutectoide. La ferrita proeutectoide (o simplemente ferrita), es una solución sólida intersticial de carbono en hierro BCC, clasificándose dentro de un número pequeño de morfologías distintivas, en dependencia del crecimiento a partir de los límites de grano de la austenita y la forma de los cristales. La ferrita conocida como alotriomorfa, crece preferencial a lo largo a partir de los límites de grano de la austenita madre (figura 5.28 a)) y la ferrita de Widmanstätten, que son cristales en forma de placas o agujas que se desarrollan tanto en los límites de grano de la austenita, como a partir de núcleos dentro de los granos, (figura 5.28 b)). [24]

Estructura Widmanstätten. La fase puede crecer de modo que ciertos planos y direcciones del precipitado sean paralelos a planos y direcciones preferidos en la matriz, creando un patrón de tejido de canasta conocido como estructura Widmanstätten. Este mecanismo de crecimiento reduce al mínimo las energía de deformación superficiales y permite rapideces de crecimiento más veloces. El crecimiento widmanstätten produce un aspecto característico en el precipitado. Cuando se produce una forma parecida a agujas, el precipitado widmanstätten puede estimular la nucleación de grietas, reduciendo así la ductilidad del material. Por el contrario, algunas de estas estructuras hacen más difícil que se propaguen las grietas, una vez formadas, con lo cual dan una buena tenacidad a la fractura. [12]

Figura 5.28 Microestructuras proeutectoides: a) Ferrita alotriomorfa, b) Ferrita widmanstätten. [24]

Cementita Proeutectoide. La cementita (Fe3C), es un compuesto intermetálico ortorrómbico frágil, con estequiometría M3C, donde M=Fe y/u otros elementos de aleación substitucionales tales como Mn, Ni, etc. La cementita proeutectoide se forma a partir de la fase austenítica arriba de la temperatura eutectoide, en el campo de dos fases de ferrita y austenita del diagrama Fe-C. La cementita proeutectoide (figura 5.29), se forma típicamente en aceros con contenidos de carbono mayores a la composición eutectoide (aceros hipereutectoides %C > 0.89%).

Aceros de bajo carbono, con contenidos de 0.5% de manganeso y 0.25% silicio, se comportan como si tuvieran composiciones de carbono mayores de 0.89% en peso, de tal manera que la formación de cementita es en ellos posible.

Figura 5.29 Microestructura de la cementita (zonas blancas), formada en un acero hipereutectoide. [24]

Transformación perlítica. Descubierta por Sorby hace más de 100 años, es quizá la transformación más simple en los aceros. Puede ser obtenida por enfriamiento isotérmico de la austenita, o por enfriamiento continuo lento desde temperatura de austenización.

La perlita consta de colonias de láminas paralelas y alternadas de ferrita y cementita que crecen cooperativamente a partir de los límites de grano de la austenita, tal como se observa en la figura 5.30 a). A menor espaciado interlaminar de las placas de ferrita y cementita, mejores son las propiedades de tenacidad y resistencia en los aceros perlíticos. En esta figura se aprecian parámetros asociados con el modelado de crecimiento de la perlita, incluyendo la velocidad de crecimiento V, El espaciamiento interlaminar S y el espesor de láminas δ. Microestructuras de la perlita observadas al microscopio es mostrada en la figura 5.30 b).

Figura 5.30 a) Diagrama esquemático del crecimiento de una colonia de perlita a partir de la austenita madre, b) Colonias de perlita vista en microscopio óptico. [24]

Aplicaciones tecnológicas de aceros con fases proeutecoides. Las fases proeutecoides presentan propiedades importantes entre las que se destacan su elevada ductilidad y maquinabilidad. El acero en estado de entrega presenta este tipo de microestructuras, para conservar el filo de las herramientas y evitar el desgaste durante el conformado de las piezas.

Aplicaciones tecnológicas de aceros con fase perlítica. Desde el siglo XIX, los ferrocarriles han explotado la excelente resistencia al desgaste de los aceros eutectoides y cercanos al eutectoide en la construcción de rieles. Los rieles estándar presentan un valor de dureza medio entre 300 HB y 330 HB, esa dureza y resistencia se alcanza por transformación perlítica durante el enfriamiento. Un porcentaje pequeño de rieles con dureza superior 350±400 HB es producido aleando el acero con elementos tales como cromo, molibdeno y vanadio.

Alambres para instrumentos musicales son otra aplicación importante de los aceros perlíticos, los cuales presentan una resistencia a la tracción muy alta, del orden de 3.3Gpa, siendo hoy en día uno de los materiales más fuertes comercialmente disponibles. Estas características se desarrollan a partir de barras (o de alambres), en aceros eutectoides o acero cercanos al eutectoide (0.40 o 0.95%C), que tienen un espaciamiento interlaminar muy fino.

Debido a su alto límite elástico, límite de fatiga y esfuerzo de tracción, los aceros perlíticos se utilizan en muchos tipos de resortes y alambres de amarre. Otras aplicaciones incluyen cuchillería y varias herramientas de mano como cinceles, martillos, etc.

Las microestructuras en los aceros pueden ser manipuladas a través de transformaciones de fase con el fin de obtener las propiedades deseadas para un uso particular.

Son muchas las aplicaciones que presentan los aceros y esto gracias a que es posible producir en ellos las fases o microestructuras apropiadas por muy diversos métodos.[24]

SIMULACIÓN EXPERIMENTAL Y NUMÉRICA DE UN PROCESO DE TREFILADO HÚMEDO DE UN ALAMBRE DE ACERO AL CARBONO

El trefilado húmedo por resbalamiento está formado por un juego de tambores de distintos diámetros dispuestos en dos ejes paralelos que giran a diferentes velocidades. En medio de ellos están ubicados los distintos dados de la serie de trefilación; ver figura 5.31. Todo el conjunto está sumergido en un baño de jabón de trefilación.

La particularidad de este proceso es que la reducción de área experimentada por el alambre se encuentra limitada por la relación de velocidades existente entre sus ejes giratorios. Este hecho hace que sólo exista un cierto porcentaje de resbalamiento admisible entre el alambre y los tambores de tiro que pueda compensar el desgaste de los dados; ver figura 5.32.

Figura 5.31 Ubicación del tren de hileras en los tambores de la máquina. [25]

Figura 5.31 Ubicación del tren de hileras en los tambores de la máquina. [25]

Figura 5.32 Detalle de los tambores escalonados de la máquina trefiladora. [25]

Uno de los problemas del proceso en condiciones de operación industrial es el corte del alambre cuando se trefilan diámetros pequeños, especialmente en los diámetros nominales de 0,8 mm y 0,9 mm, lo que implica pérdida de tiempo y paradas del proceso continuo de trefilación.

Cabe señalar que el material de entrada ya cuenta con un gran endurecimiento previo al proceso debido a que el alambre experimenta una deformación cercana al 90% de deformación producto de la trefilación en seco anterior. En las últimas hileras de este proceso la velocidad de operación alcanza los 10 m/s.

Además, el alambre de cada reducción fue sometido al ensayo de tracción convencional con el fin de derivar, a partir de la curva de esfuerzo – deformación, la evolución de los parámetros elásticos y plásticos característicos del material a medida que se reduce su diámetro.

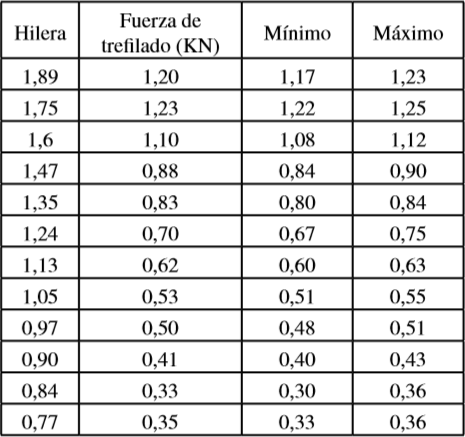

El material caracterizado fue el correspondiente a un alambre del tipo ER70S-6 de la AWS (American Welding Society). La composición química media del material se presenta en la tabla 5.7. En la tabla 5.8 se entrega un detalle de los diámetros de reducción para cada etapa del proceso de trefilado húmedo para dos medidas de diámetros finales en la última reducción.

Tabla 5.7 Composición química media del alambre. [25]

Tabla 5.8 Diámetros de reducción del proceso de trefilado húmedo. [25]

La configuración geométrica utilizada para el ensayo de tracción corresponde a la recomendada por la norma internacional ASTM E8. Además, se utilizaron mordazas especiales para evitar el corte del alambre producido por el efecto de cizallamiento en el alambre que producen las mordazas planas convencionales. El detalle de la ubicación y montaje del alambre en las mordazas se muestra en la figura 5.33.

Figura 5.33 Detalle de la ubicación y montaje del alambre en las mordazas. [25]

En la figura 5.34 se grafican las curvas esfuerzo-deformación medidas para los diferentes diámetros de alambre, consignados en la tabla 5.8 En dichas curvas se puede apreciar el comportamiento que presenta el material a medida que avanza su deformación: aumenta el endurecimiento relativo en función de la reducción de área, se mantiene constante el módulo de y, además, se reduce de manera paulatina el porcentaje de elongación a rotura a lo largo del proceso acompañado de una disminución de la zona de estricción.

Figura 5.34 Evolución de la curva de esfuerzo – deformación. [25]

En el presente estudio debe mencionarse que el alambre de entrada al proceso trefilado húmedo ya fue sometido a una trefilación en seco cercana al 90%, para luego sufrir durante el trefilado húmedo una nueva deformación plástica cercana al 80%.

La trefilación del alambre se realizó en laboratorio a una velocidad de trefilación de 80 mm/min (0,0013 m/s) en una máquina de tracción universal, tal como se muestra en la figura 5.35.

Figura 5.35 Ensayo de trefilado en una máquina de tracción. [25]

En la tabla 5.9 se entrega un detalle de los valores máximos y mínimos de las fuerzas de trefilación obtenidas. Puede notarse que las fuerzas medidas presentan una baja dispersión y que las mismas se reducen a lo largo del proceso de reducción.

Tabla 5.9 Resultados del ensayo de trefilación para cada dado. [25]

Se ha presentado en este trabajo un análisis experimental y numérico del comportamiento mecánico de un alambre de acero al carbono durante un proceso industrial de trefilado húmedo. Se ha observado que el material no sólo experimenta un gran endurecimiento a medida que se va deformando al pasar por las sucesivas hileras del tren de trefilado sino que, además, va perdiendo ductilidad durante este proceso.

El análisis experimental y numérico del ensayo de tracción llevado a cabo para los diferentes diámetros de alambre ha permitido caracterizar de manera adecuada el comportamiento mecánico del material para cada una de las etapas del proceso de trefilado. [25]

5.11 Créditos.

Recopilación y edición realizada por Mauricio Montoya Henao y Daniel Felipe Dávila Blandón estudiantes de ingeniería Mecánica de la universidad Tecnológica de Pereira 2012. También, por Evelin Bedoya Ospina y Juan Esteban Bedoya Gomez estudiantes de ingeniería Mecánica de la universidad Tecnológica de Pereira 2013.

Recopilación y edición realizada por Freddy Alejandro Chaurra Gutierrez, Eisenhoover Bermúdez Guerra, Kevin Jimenez Granada y Juan Carlos Carmona. Estudiantes de ingeniería mecánica de la Universidad Tecnológica de Pereira – 2015.

Recopilación y edición realizada por Juan David Baena Usuga y Karen Figueredo Varón Estudiantes de ingeniería mecánica de la Universidad Tecnológica de Pereira – Intersemestral 2015 .

5.12 Bibliografía.

[1] William F. Smith, Javad Hashemi, PhD. Fundamentos de la ciencia e ingeniería de materiales, cuarta edición. ISBN: 970-10-5638-8.

[2] ASM Metals HandBook.

[3] Allauca Pancho Fabián Roberto. Tesis de grado influencia de microestructura sobre las propiedades mecánicas en varillas de cero. Escuela Superior Politécnica de Chimborazo. Ecuador 2011.

[4] Marshalls etch + HF, 300x. Courtesy of A.O.Benscoter, Lehigh University

[5] A.O. Benscoter, Lehigh University.

[6] ASM Metals HandBook. Vol 3. Alloy Phase Diagram.

[7] Autores.

[8] Scribd, Clasificación de los aceros.

[9] CAP S.A., Infoacero, Chile.

[10] Ingemecánica, estudio y clasificación de los aceros.

[11] Blog, materiales UIS Málaga.

[12] Askeland, Donald R., Pradeep P. Fulay y Wendelin J. Wright. Ciencia e ingeniería de materiales, Sexta edición. ISBN: 978 – 607 – 481 – 620 – 4.

[13] ASM, International. Hand Book Metals, Vol 3.

[14] F. J. BELZUNCE, Aceros y Fundiciones, Universidad de Oviedo, 2001.

[15] Diagrama de equilibrio Fe – C.

[16] Escuela politécnica nacional, Facultad de ingeniería mecánica, ciencia de materiales.

[17] Aceros: Aleaciones Hierro – Carbono.

[18] Publio Galeano Peña. Aceros.

[19] Salvat, Juan. Enciclopedia Salvat de ciencia y técnica, Vol 1. ISBN: 84-345-4491-1.

[20] Franco, A. Freddy, Padovese, R. Linilson. Ruido magnético de barkhausen: ensayo no destructivo para la evaluación de grados de dureza en aceros. Scientia et Technica Año XIII, No 36, Septiembre 2007. Universidad Tecnológica de Pereira: Fecha de consulta: [28 de mayo de 2015] Disponible en: <http://revistas.utp.edu.co/index.php/revistaciencia/article/view/4965/2679> ISSN 0122-1701

[21] Aceros y fundiciones, estructura y transformaciones.

[22] Tratamientos de fundiciones de Hierro. http://www.frro.utn.edu.ar/repositorio/catedras/mecanica/5_anio/metalografia/15-TT_Fundiciones_v2.pdf

[23] VERSABAR (Barras fundidas) http://www.tupy.com.br/downloads/pdfs/granalhas/fuco_esp.pdf

[24] Grajales Mesa, Hernan Dairo, Meneses Zapata, Alberto. Consideraciones sobre aplicaciones tecnológicas de transformación de fase en aceros.Scientia et Technica Año XI, No 27, Abril 2005. UTP: Fecha de consulta: [29 de mayo de 2015] Disponible en: <http://revistas.utp.edu.co/index.php/revistaciencia/article/view/6915/4119> ISSN 0122-1701

[25] Rojas, Ennio L., Celentano, Diego J., Artigas, Alfredo A., Monsalve, Alberto G.. Simulación experimental y numérica de un proceso de trefilado húmedo de un alambre de acero al carbono. Revista Chilena de Ingeniería [en linea] 2008, 16 (junio) : [Fecha de consulta: 29 de mayo de 2015] Disponible en:<http://www.redalyc.org/articulo.oa?id=77216208> ISSN 0718-3291

[26] http://webdeptos.uma.es/qicm/Doc_docencia/Tema4_CM.pdf

[27] Metalurgia general, Volumen 2 By F. R. Morral, E. Jimeno, P. Molera

[28] https://estudioyensayo.files.wordpress.com/2008/11/fundicion-nodular.pdf

[29]http://www.biblioteca.udep.edu.pe/BibVirUDEP/tesis/pdf/1_43_187_9_279.pdf

[30]https://www.youtube.com/watch?v=GNTfC1dgAag

[31]https://www.youtube.com/watch?v=CUAobP_DOYk

[32] http://datateca.unad.edu.co/contenidos/256599/256599%20Materiales%20Industriales/b_regla_de_la_palanca.html

[33]https://www.youtube.com/watch?v=riQQtxhCzWs

[34] https://www.youtube.com/watch?v=wvHW9S-puUE

[35] http://www.utp.edu.co/~publio17/fundiciones.htm

[36] https://www.youtube.com/watch?v=vLWdGjpkFEg&feature=youtu.be.

si me podrian proporcionar los diagramas de hierro-carbono, diagrama tipo 1,2,3 gracias

Interesante articulo