Capitulo 17

Ensayos no destructivos

PT-PM-RX

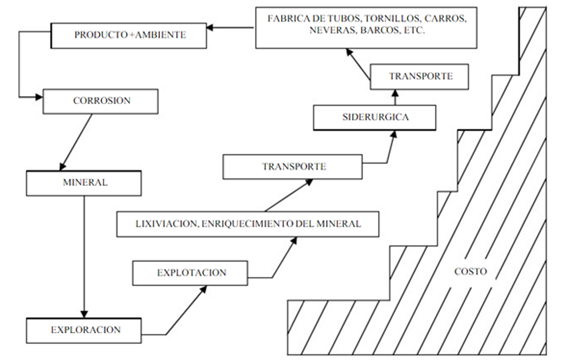

Son una serie de ensayos considerados como una herramienta fundamental en el Control de Calidad o Garantía de calidad de materiales. Su finalidad es conocer, descubrir, localizar y evaluar los defectos en la superficie o en el interior de dichos materiales, soldaduras, estructuras (puentes, edificios, etc.), medios de transporte (barcos, aviones, etc.), equipos, piezas o partes, verificación de montajes, desarrollo de procesos y en otros campos para la investigación, de tal modo que no se afecten sus propiedades y funcionalidad.

La mayor parte de los END se diseñan para descubrir discontinuidades, tras lo cual hay que decidir si éstos son significativos o no de acuerdo con estándares de aceptación (códigos).

Los END o NDT se aplican en:

- La detección y Evaluación de Grietas.

- La detección de fugas.

- Localización de componentes.

- Medición de dimensiones.

- Determinación de estructuras y microestructuras.

- Estimación de propiedades físicas y mecánicas.

- Comportamiento dinámico.

- Selección de materiales y determinación de la composición química

Objetivos de los ensayos no destructivos PT-PM-RX:

Lograr que los estudiantes conozcan los alcances en los procesos de control de calidad, por medio de las técnicas de Tintas penetrantes (PT), partículas magnéticas (PM) y Radiografía industrial.

17.1 Tintas penetrantes (PT)

Las tintas penetrantes son un ensayo no destructivo con amplia aplicación en la industria de los materiales, después de la radiografía industrial y las partículas magnéticas. Su origen viene del procedimiento de aceite y blanqueo [1]. Cuando son aplicadas correctamente, las Tintas Penetrantes nos permiten detectar gran variedad de defectos como poros, picaduras, fisuras producidas por fatiga o esfuerzos térmicos y fugas en recipientes herméticos, entre otros. [3]

Es muy importante que las superficies de los materiales o piezas no sean muy porosas, porque esto dificulta el análisis y las imperfecciones se pueden confundir.

Este tipo de ensayo es usado para revelar claramente grietas, hendiduras y cámaras aflorantes cuyo volumen total sea mayor a . El cual se basa en el principio de la capilaridad que permite la penetración y llenado de defectos aflorantes a la superficie, debido a líquidos con partículas de tinta. Los defectos son detectables, cuando estos tienen salida a la superficie. [1]

Tipos de líquidos penetrantes:

Los líquidos penetrantes se pueden clasificar según como sea la clase de remoción y según la sustancia con la que se mezcle.

Clasificación 1: Sustancia con que se mezcle:

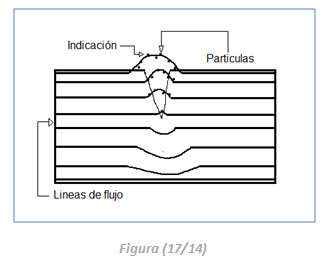

- Tipo A. Mezclados con sustancias fluorescentes. Visibles con luz negra o Wood. Como se muestra en la figura(17/1)

Pieza observada por medio de luz negra, después de la utilización de tinta penetrante fluorescente.

Fuente: http://www.inspeqingenieria.com/fluorecentes.html

- Tipo B. Mezclados con colorantes (Generalmente rojos). Visibles a la luz natural.

Como se muestra en la figura (17/2)

Aplicación de tinta penetrante roja, en la superficie de una placa de metal.

Fuente: http://www.oshma.com.ar/index.php/productos/item/60-liquidos-y-tintas-penetrantes-fluorescentes

Clasificación 2: Clase de remoción:

- Removibles con agua

- Removibles con solventes comunes

- Removibles con solventes especiales

- Removibles con agua después de ser emulsificados (La emulsión les permite ser removidos con agua). [1]

La norma A.S.T.M E-165-63, clasifico los Tipos A y B, según la clase de remoción.

- Tipo A-1. Penetrante fluorescente removible con agua.

Adecuado para remover discontinuidades de pequeñas dimensiones en piezas con superficies más o menos lizas. Mantienen sus propiedades durante largo tiempo.

- Tipo A-2. Penetrante fluorescente emulsificado y removible con agua.

Es de fácil remoción en la superficie, mayor sensibilidad en la revelación de pequeños defectos, buenos resultados de inspección, menor tiempo de penetración, detecta discontinuidades poco profundas.

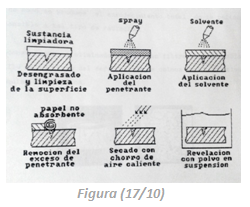

- Tipo A-3. Penetrantes fluorescentes removibles con solventes.

Muy utilizados en los equipos portátiles de ensayo, vendidos comercialmente en forma de aerosol. Se emplean en inspecciones de mantenimiento.

- Tipo B-1. Penetrantes colorantes removibles con agua.

Al utilizarlo los efectos serán visibles después de algunas horas. Perfectamente visibles a la luz natural.

- Tipo B-2. Penetrantes colorantes emulsificados y removibles con agua.

Visibles a la luz natural, con alta penetración.

- Tipo B-3. Penetrantes colorantes removibles con solvente.

Utilizado para piezas de paredes delgadas o para controles locales en grandes piezas. [1]

Características de los líquidos penetrantes:

- Elevada tensión superficial y baja viscosidad

- Alta propiedad de penetración hasta en la temperatura ambiente, evitando tener que calentar el líquido.

- Que la propiedad de penetración sea continua, sin importar que cantidad sea aplicada, ni el método de aplicación.

- Facilidad para ser removidos de la superficie de la pieza, sin pérdida de líquidos.

- Liquido no toxico, inflamable ni se evapore rápidamente.

- Liquido inerte, ser buen indicador, y muy visible sin importar la cantidad aplicada.

- Si es un líquido fluorescente, presentar alta fluorescencia bajo el efecto de la luz negra. [1]

Pasos a seguir en la aplicación de un ensayo no destructivo de tintas penetrantes:

- Montaje para ensayos con líquidos penetrantes

- Limpieza de la pieza a examinar.

- Impregnación de la pieza con el líquido penetrante.

- Tiempo de espera para una adecuada penetración.

- Remoción del exceso de penetrante.

- Aplicación del revelador.

- Inspección de la pieza e interpretación de las observaciones.

- Registro de defectos revelados. [1]

A continuación se describe cada paso.

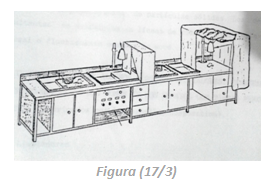

- Montaje:

- Tinta para liquido penetrante

- Recipiente para el lavado con solvente (depende del método de limpieza) de la pieza tratada.

- Recipiente de gran diámetro, con poca altura para lavar la pieza.

- Puesto de secado rápido con chorro de aire y ventilador.

- Banco de inspección con zona oscura, para la observación con luz negra.[1]

- Cajón porta polvo.

Como se muestra en la figura (17/3)

Instalaciones para trabajos con líquidos penetrantes

Fuente: Cartilla Ensayos no destructivos tintas penetrantes.

- Limpieza de la pieza:

Esta se realiza para eliminar cualquier rastro de aceite, grasa, polvo, oxido, tintas, partículas protectoras y en general todo aquello que impida la absorción de las tintas por el material. Las piezas a inspeccionar deben estar limpias y secas antes que se aplique el penetrante.

Los métodos recomendados para realizar la limpieza son detergentes, solventes, chorro de vapor, baños de decapado, ultrasonido. Para evitar el sellamiento de las discontinuidades, es muy importante no usar líquidos con acidez corrosiva, chorros de arena o papel esmeril.

- Impregnación de la pieza:

Esta se realiza aplicando sobre la pieza la tinta penetrante a utilizar. Las tintas pueden aplicarse por atomización por aerosol, atomización convencional o electrostática, por inmersión o por inundación con brocha.

- Tiempo de penetración:

Los tiempos son variables, desde algunos minutos, hasta horas.

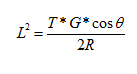

El tiempo puede calcularse con la siguiente relación: Donde:

Donde:

L: Profundidad alcanzada por el liquido en la fisura durante el tiempo de penetración.

T: Tiempo de penetración.

G: Tensión superficial del liquido penetrante.

: Angulo de equilibrio del líquido y la superficie de la fisura.

R: Viscosidad del liquido penetrante.

Mientras mayor sea el coeficiente de penetración (CP), mayor será la velocidad de penetración.

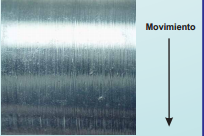

- Remoción del exceso del liquido:

Es muy importante el estado y acabado superficial del metal. Las superficies rugosas como las de las soldaduras, piezas fundidas, presentan mayor dificultad en la remoción. En cambio las superficies maquinadas y rectificadas tienen más facilidad en la remoción.

Los líquidos penetrantes se remueven con diferentes sustancias, de acuerdo a su clasificación (Ver Clasificación 2).

- Aplicación del revelador:

El revelador es un polvo muy fino que se aplica después de la remoción del penetrante de la superficie de la pieza o metal. Su función es absorber el penetrante del interior de las discontinuidades superficiales y extenderlo a cada lado de la discontinuidad, para indicar los posibles defectos.

Es espesor del revelador aplicado debe ser fino, más fino más sensible.

Técnicas de revelado con la misma sensibilidad:

- Revelado seco: Se sumerge la pieza en un polvo blanco muy fino.

- Revelado húmedo.

- Revelado con suspensiones en liquido de secado rápido.

Dependiendo del revelador, el tiempo de secado depende de los siguientes factores:

- Tipo de liquido revelador utilizado

- Humedad del ambiente

- Corrientes de aire

- Espesor de la capa delgada de revelador

- Inspección e interpretación de las observaciones:

Las discontinuidades empiezan a aparecer lentamente, tiempo de espera mínimo 5 minutos.

Inspección para los diversos tipos de líquidos penetrantes.

- TipoA-1: Se sumerge la pieza en el polvo revelador, llevando hasta el fondo la pieza. El polvo de adhiere la tinta penetrante donde esté ubicado un defecto.

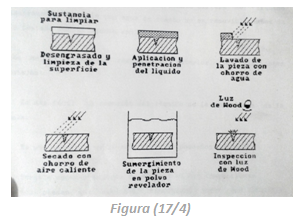

La inspección se realiza con una luz negra, que permite observar las imperfecciones. Como se muestra en la figura (17/4)

Inspección y proceso de análisis A-1

Fuente: Cartilla Ensayos no destructivos tintas penetrantes.

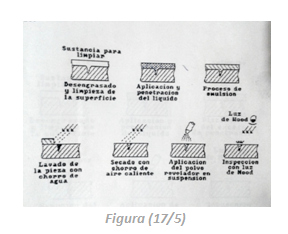

- Tipo A-2: La pieza se sumerge en polvo revelador. El polvo de adhiere a la imperfecciones que tienen tinta. Los defectos se revelan y observan por la acción de la luz negra. Como se muestra en la figura (17/5)

Inspección y proceso de análisis A-2

Fuente: Cartilla Ensayos no destructivos tintas penetrantes.

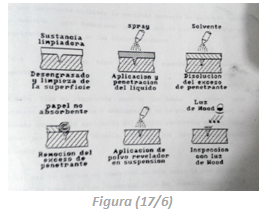

- Tipo A-3: La pieza se sumerge en polvo revelador. El polvo de adhiere a la imperfecciones que tienen tinta. Los defectos se revelan por la acción de la luz negra. Como se muestra en la figura (17/6)

Inspección y proceso de análisis A-3

Fuente: Cartilla Ensayos no destructivos tintas penetrantes.

A continuación se muestra la imagen de una lámpara de luz negra

Lámpara de luz negra. Marca LABINO BIGBEAM UV LED, utilizada en la visualización de tintas fluorescentes. Fuente:http://www.zion-ndt.mx/?p=1891

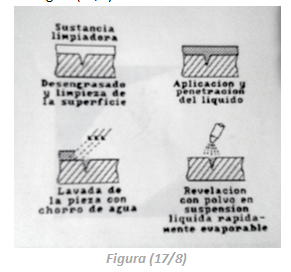

- Tipo B-1: Se deposita el polvo revelador, suspendido en un líquido de rápida evaporación. Es recomendable esperar un tiempo antes de juzgar el éxito del examen. Cuan mayor sea el color que tome el polvo revelador con respecto a la respectiva tinta, se podrán ver mejor las imperfecciones. Como se muestra en la figura (17/8)

Inspección y proceso de análisis B-1

Fuente: Cartilla Ensayos no destructivos tintas penetrantes.

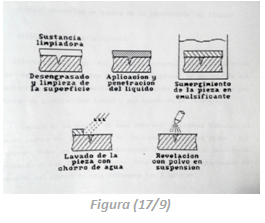

- Tipo B-2 y Tipo B-3 Similar al Tipo B-1.

Inspección y proceso de análisis B-2, B-3 Respectivamente.

Fuente: Cartilla Ensayos no destructivos tintas penetrantes.

- Registro de defectos revelados:

- Líquido penetrante rojo: El registró se puede efectuar mediante una fotografía, con películas sensibles al color rojo.

- Líquido penetrante fluorescente: Aunque es muy usada la luz negra o de Wood, al ser muy sensible a la radiación se torna de un color rojizo, por lo que se hace necesario un filtro sensible solo al amarillo de la traza del defecto, que se coloca en el objetivo de la cámara fotográfica.

- Barniz pelante: Este se rocía sobre las discontinuidades de la pieza formándose así una capa delgada, que es fácil de remover y sirve de memoria de inspección.

En caso de materiales porosos como son: porcelana, cerámica no vitrificada, cemento, carbón, grafito, carburo de tungsteno y titanio, entre otras. Se utilizan los líquidos filtrantes para visualizar fisuras y grietas en sus superficies. La técnica se basa en la absorción diferente entre la superficie porosa y la fisura.

Algunas de las sustancias utilizadas en el ensayo no destructivo son:

Algunos nombres de líquidos penetrantes de la marca ZYGLO. OSHMA S.R.L, suministros y servicios para la industria. [2]

- ZL-19: Fluorescente Lavable a Agua, ZL-2C:Penetrante Fluorescente Post emulsificable.

- ZP-14ª. Revelador: Soluble en agua en Agua.[2]

- SKC-NF/ZC-7B Limpiador- Removedor: Solvente denso, incoloro, toxico e inflamable, volátil. Contiene metil cloroformo. Toxicidad en el aire (350ppm).

- SPOTCHECK (SKL-HF/S) Líquido penetrante visible: De color rojo vivo post-emulsificante y de remoción de solvente. Toxico e inflamable Uso entre 35 – 150 °F. Contiene destilados de petróleo. Algunas de sus aplicaciones son en fundición, forjado, soldadura, metales de trabajo, fabricaciones marinas, plantas de energía, automóviles entre otras.

- SKD-NF/ZP-9B Revelador: Tipo solvente no inflamable. Piezas secas. Composición tiene un solvente hidrocarbonado y clorinado no inflamable. Toxico e inflamable. Toxicidad (300ppm).Como se muestra en la figura (17/11).

Sustancias empleadas en el ensayo no destructivo con tintas penetrantes. Marca ZYGLO.

Fuente: http://www.oshma.com.ar/index.php/productos/item/60-liquidos-y-tintas-penetrantes-fluorescentes

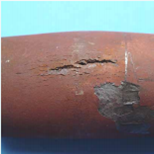

Algunos usos de las tintas penetrantes:

- Inspección de soldaduras y recargues de distintos aceros, incluidas aleaciones no ferromagnéticas, inconel, stellite, etc. Como se muestra en la figura (17/12).

Aplicación de tinta penetrante en un cordón de soldadura

Fuente: http://www.analisis-end.cl/servicios/ensayos-no-destructivos/liquidos-penetrantes.html

- Inspección de preparaciones de bordes para soldadura o de excavaciones en reparación de las mismas.

- Inspección de componentes metálicos: forjas, fundiciones, mecanizados, etc.

- Inspección de materiales plásticos no porosos. [4]

-

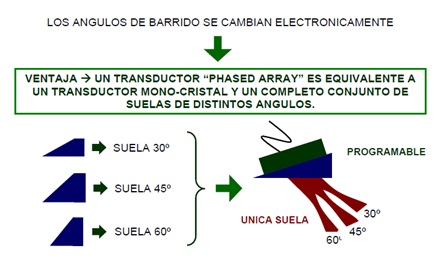

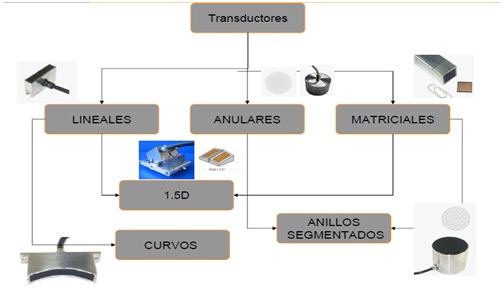

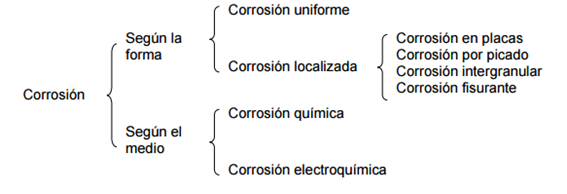

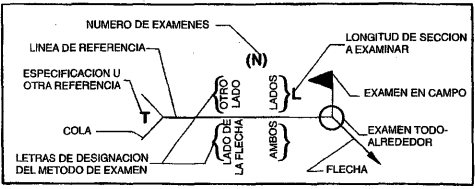

17.2 Partículas magnéticas (PM)

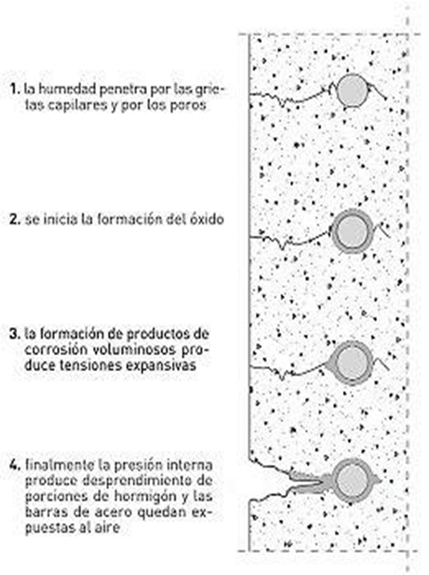

Los ensayos no destructivos por partículas magnéticas ayudan a detectar las discontinuidades superficiales y sub-superficiales (No afloran a la superficie pero están cercanos a ella) en materiales ferromagnéticos; ésta capacidad permite la inspección de materiales con recubrimientos (finas capas de pintura, imprimaciones, etc). Los ensayos por partículas magnéticas tienen una extensa aplicación en los procesos de fabricación y en la inspección en servicio, entre las que se encuentran:

- Inspección de soldaduras.

- Inspección de preparaciones de bordes para soldadura.

- Inspección de componentes metálicos: Forjas, fundiciones, mecanizados, etc.

- inspección de componentes de gran tamaño, como turbinas hidráulicas y de vapor o gas, fundiciones pesadas, etc. [5]

La detección de discontinuidades se puede lograr (hasta 1/4″ de profundidad aproximadamente, para situaciones prácticas) en materiales ferromagnéticos. Por medio de equipos hasta de (1500 A y 6000 A). [5]

Características de las partículas magnéticas:

- Facilidad para ser magnetizada

- Grado de retención de magnetismo residual.

- Visibles, contraste entre el color de la pieza y las partículas

- No toxicas, sin contaminantes. [6]

Tipos de partículas magnéticas:

- Polvo: (Técnica seca). Se espolvorea sobre la pieza

- Pasta: (Técnica húmeda). Baño por medio de pincel o Spray. [6]

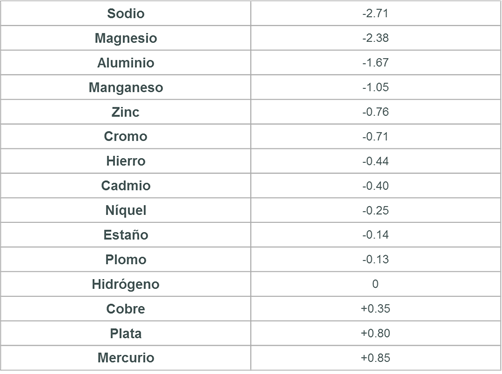

Clasificación de los materiales empleados en éste tipo de ensayo:

- Diamagnéticos: Son levemente repelidos por un campo magnético, se magnetizan pobremente. (Zinc, Cobre y Mercurio).

- Paramagnéticos: Son levemente atraídos por un campo magnético, No se magnetizan. (Aluminio, Magnesio y Estaño)

- Ferromagnéticos: Son fácilmente atraídos por un campo magnético, se magnetizan fácilmente. (Hierro, Níquel, Cobalto, Aceros y algunas aleaciones metálicas). [6]

Técnicas empleadas en las partículas magnéticas:

- Técnica seca: Utilizada generalmente para piezas de gran tamaño, detecta discontinuidades próximas a la superficie.

- Técnica húmeda: Mezcla de un liquido (Aceite o kerosene) con el polvo magnético. [6]

Proceso para realizar un ensayo no destructivo por PM:

1. Magnetizar: (Inducción de un campo magnético).

Se puede realizar con electrodos, equipo portable de bobina flexible, yugo electromagnético, entre otros métodos. Según las necesidades de inspección se puede utilizar corriente (alterna, directa).

Una vez magnetizado el objeto, se comporta como un imán (Se forman dos polos sur y norte), donde las líneas del polo magnético viajan de norte a sur. [7]

Existen diferentes métodos para inducir el campo magnético en las piezas a analizar, por ejemplo:

- Residual: El detector de coloca después de retirar la fuerza magnética (Magnetismo remanente).

- Continuo: El detector se coloca al mismo tiempo en que es producida la magnetización. Como se observa en la figura (17/13).

Aplicación de partículas magnéticas en el momento de magnetizar la pieza.

Fuente: http://www.llogsa.com/Descargas/Ultratips/Ediciones/Utipsed_166.php

- Circular

- Longitudinal: Generado por una bobina o solenoide donde se coloca la pieza o con un electroimán. [6]

- Aplicar partículas: Una vez magnetizada la pieza se aplica el polvo, donde se encuentre una perturbación o fuga en las líneas del flujo (Formación de polos pequeños alrededor de un defecto) magnético, las partículas se acumularan y será visible el lugar de un posible defecto. [7]

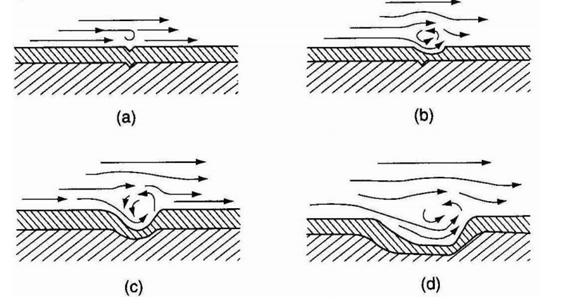

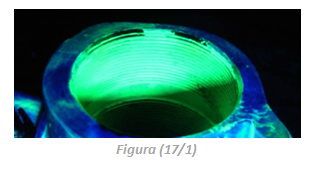

3. Evaluación e indicación de las discontinuidades:

La detección de una imperfección, fractura o inclusiones no metalizadas en una pieza magnetizada causan la creación de dos polos opuestos (Norte y sur), es decir, el escape de las líneas de fuerza (líneas del campo magnético), lo que se llama campo de fuga.

Las partículas magnéticas son atraídas por los polos norte y sur formando las indicaciones, como se muestra en la figura (17/14). [6]

Indicación de las partículas magnéticas

Fuente: Introducción a los ensayos no destructivos

Factores que afectan la detección de una discontinuidad:

- Dirección del campo que contiene la discontinuidad:

Si la dirección de la discontinuidad es igual a la dirección de las líneas del campo, será más difícil encontrar la discontinuidad, porque el campo de fuga será muy débil.

- Existencia del campo de fuga: Esta detecta la existencia de la falla por medio de detector adecuado.

Un campo magnético débil, produce un bajo campo de fuga, y una intenso, produce un campo de fuga muy fuerte y puede afectar el comportamiento de las partículas. [6]

Observaciones:

- El campo magnético se puede ver afectado por el tamaño de la pieza o de la sección a inspeccionar, forma de la pieza, material ferromagnético de la pieza.

- El valor correcto de la corriente depende de factores tales como: Caracteristicas magnéticas de la pieza, forma de la pieza, tipos de fallas que se quieren determinar.[6]

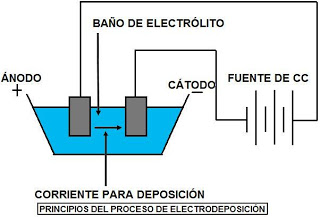

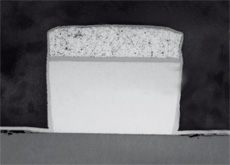

17.3 Radiografía Industrial (RX)

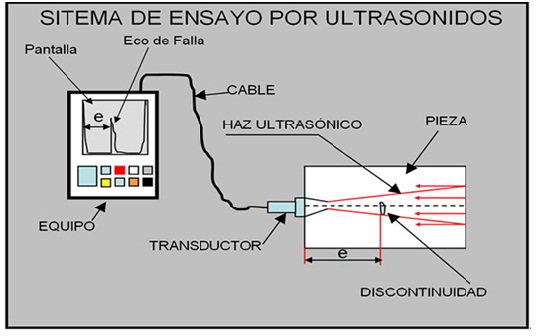

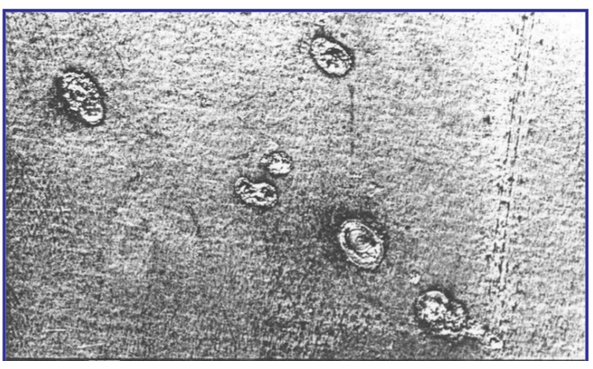

La inspección por RT se define como un procedimiento de inspección no destructivo de tipo físico, diseñado para detectar discontinuidades macroscópicas y variaciones en la estructura interna o configuración física de un material.

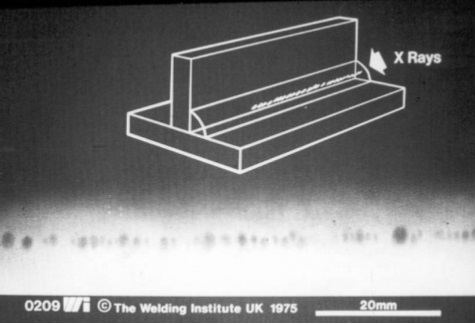

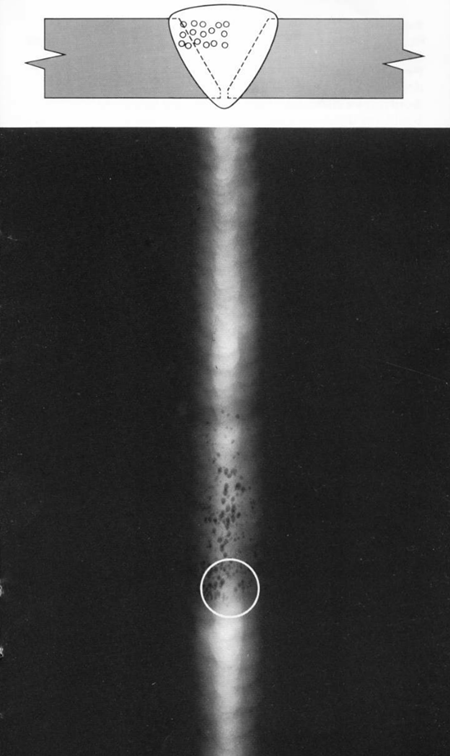

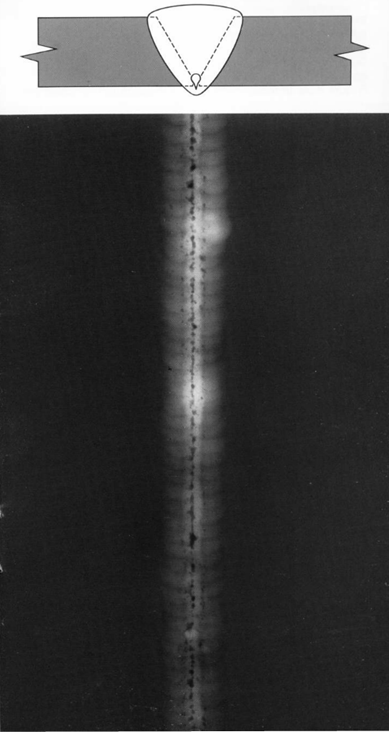

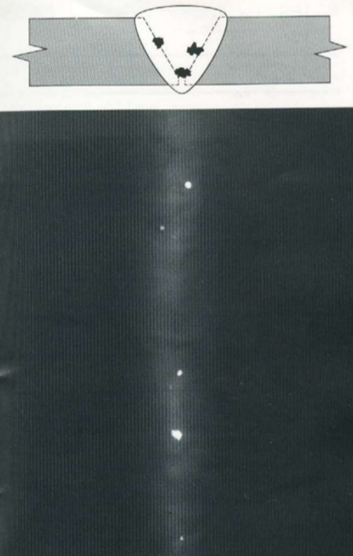

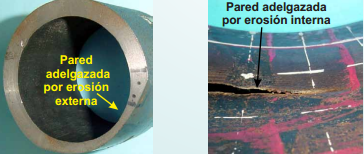

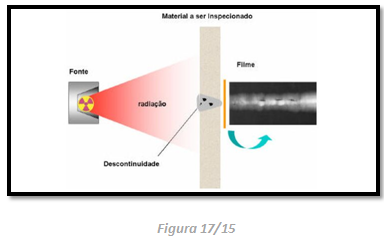

Al aplicar RT, normalmente se obtiene una imagen de la estructura interna de una pieza o componente. [11] (Figura 17/15), debido a que este método emplea radiación de alta energía, que es capaz de penetrar materiales sólidos, por lo que el propósito principal de este tipo de inspección es la obtención de registros permanentes para el estudio y evaluación de discontinuidades presentes en dicho material. Por lo anterior, esta prueba es utilizada para detectar discontinuidades internas en una amplia variedad de materiales. [8]

Las radiaciones que logran traspasar el objeto pueden ser registradas por medio de una placa, que posteriormente se somete a un proceso de revelado para obtener la imagen del área inspeccionada. [11]

Material inspeccionado por Radiografía Industrial

Fuente: https://www.google.com.co/searchq=RADIOGRAFIA+INDUSTRIAL&biw=1366&bih=667&source=lnms&tbm=isch&sa=X&ved=0ahUKEwj7vNP50s3JAhXDMyYKHfwzCsEQ_AUIBigB#imgrc=fNueOdSBXaxqzM%3A

Dentro de los ensayos no destructivos, la Radiografía Industrial es uno de los métodos más antiguos y de mayor uso en la industria. Continuamente se realizan nuevos desarrollos que modifican las técnicas radiográficas aplicadas al estudio no sólo de materiales, sino también de partes y componentes.

El principio físico en el que se basa esta técnica es la interacción entre la materia y la radiación electromagnética, siendo esta última de una longitud de onda muy corta y de alta energía.

Aplicación del método:

Este método se aplica generalmente a piezas fundidas, laminadas, forjadas, estructuras metálicas, puentes, turbinas, plantas petroquímicas y nucleares. Además, de ser utilizado en la inspección de juntas soldadas. [6]

Durante la exposición radiográfica, la energía de los rayos X o gamma es absorbida o atenuada al atravesar un material. Esta atenuación es proporcional a la densidad, espesor y configuración del material inspeccionado. [8]

La radiografía industrial es la materialización de una sombra o imagen radiográfica proyectada sobre una película fotográfica. El contenido radiográfico debe contener como mínimo la siguiente información:

- Tipo de material.

- Fuente de radiación o tensión máxima de trabajo cuando se trate de rayos X.

- Distancia mínima foco-película.

- Tamaño máximo de la fuente o foco emisión de radiación.

- Marca, clase y tipo de la película. [10]

Radiografía en la industria.

La radiación ionizante que logra traspasar el objeto puede ser registrada por medio de la impresión en una placa o papel fotosensible, que posteriormente se somete a un proceso de revelado para obtener la imagen del área inspeccionada; tambien por medio de una pantalla fluorescente o un tubo de video, para después analizar su imagen en una pantalla de televisión o grabarla. La radiografía industrial es un proceso similar a la fotografía, con la diferencia principal de que la radiografía emplea rayos X o rayos Gamma y no energía luminosa.

Técnicas de inspección radiográfica:

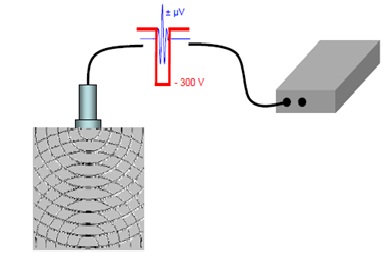

- Radiografía con rayos X. Rayos generados por un alto potencial eléctrico. Tubo de rayos catódicos (Rx).

Se hacen en un tubo de radios catódicos. Induciendo una diferencia de potencial en la línea de los Kilovoltios (kV) a un isotopo, excitando a los electrones y estos aumentan su velocidad; haciendo que se libere energía de estos. Al aumentar la corriente en los miliamperios (mA) hace que se aumente la exposición. Por último la liberación del golpe hace que se libere energía en 95%de calor y 5% de rayos X. [11]

- Radiografía con rayos gamma. Los rayos se generan por desintegración atómica espontanea de un radio isotopo, por ejemplo: Iridio 120, Cobalto 60 y Tulio 170. Radio Isotopos (Rδ).[8]

Usa el mismo principio de energía electromagnética. Estos se realizan en elementos radioisótopos. Emiten la energía natural de los electrones que están excitados y liberan toda su energía hasta que se hacen estables. Esto toma un tiempo y es conocido como la vida media del isotopo. [11]

Proceso de inspección radiográfica:

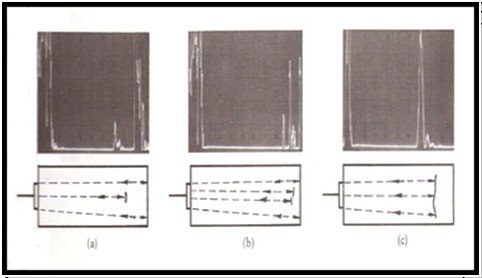

- Conocer características del material que se va a examinar. Tipo del metal, su configuración, el espesor de la pared a ser radiografiada, para seleccionar el radio isótopo o el kilo voltaje más adecuado. La evaluación geométrica depende del espesor de las piezas. Se debe separar la prueba por espesores.

2. Establecer fuente de radiación.

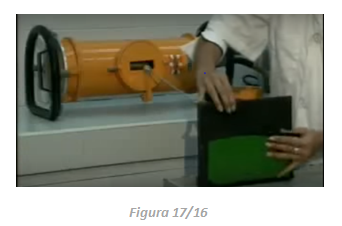

3. Calcular distancia de exposición entre la fuente, el objeto y la película. Para así poder obtener la nitidez deseada (Figura 17/16).

Objeto radiografiado Fuente:http://alejandracork2.fullblog.com.ar/fundamentos-basicos-de-radiografia-industrial.html

Objeto radiografiado Fuente:http://alejandracork2.fullblog.com.ar/fundamentos-basicos-de-radiografia-industrial.html

4. Selección de película. Con ciertas características que permitan una exposición en un tiempo razonable y una calidad de imagen óptima. Esta se coloca dentro de una porta película que sirve como protección para evitar que la luz dañe la emulsión fotográfica, y que además contenga las pantallas intensificadoras que sirven para reducir el tiempo de exposición, mejorando con estola calidad de la imagen. Existen 2opciones de selección de película; la primera es la de grano grande que da mejor calidad de imagen pero tarda más la realización del ensayo, ó grano pequeño en la cual la calidad de la imagen no es tan buena, pero la realización del ensayo es relativamente rápida. [11]

5. Implementación de medidas de seguridad. En la zona en la que se va a efectuar la radiografía con el fin de evitar una sobredosis de radiación al personal que realiza la inspección.

6. Arreglo de la fuente. La distancia calculada con respecto al objeto, se coloca la película radiográfica del otro lado de éste para registrar la radiación que logre atravesar al material sujeto a inspección.

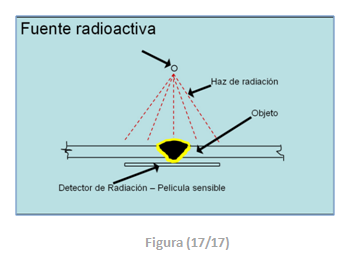

7. Emisión de radiación. La fuente de rayos X es el ánodo en un tubo eléctrico de alto voltaje. Cuando se prende, el haz de electrones generado en el cátodo impacta sobre el ánodo y esto provoca la emisión de los rayos X en todas direcciones; la capa de blindaje alrededor del tubo absorbe los rayos X, excepto aquellos que escapan a través de un orificio o ventana. Los rayos que pasan son absorbidos por el material a inspeccionar, y se emplean para producir la radiografía. Ver Figura (17/17)

Exposición de la pieza a la fuente radiactiva. Fuente: http://www.endicsa.com.ar/site/index.php/servicios/?option=com_content&view=article&id=79

8. Absorción de radiación. Depende sobre todo del espesor, densidad, tipo de material y número atómico. Se utiliza más radiación en las secciones más gruesas. [6]

-

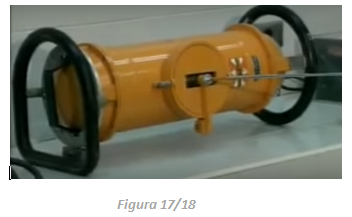

Cuando se apaga la máquina de rayos X, la radiación cesa y la pieza inspeccionada no conserva radioactividad. (Figura 17/18).

Negatoscopio

Fuente:http://alejandracork2.fullblog.com.ar/fundamentos-basicos-de-radiografia-industrial.html

9. Exposición. Se realiza, sacando la cápsula que contiene al radio isótopo o encendiendo el aparato de rayos X; esto se lleva a cabo durante el tiempo calculado para realizar la exposición. Una vez terminada la exposición, se recupera la cápsula o se apaga el instrumento de rayos X y la película se lleva a revelar.[8]

Calculo de tiempo para la exposición de Rayos X

Donde:

- T = Tiempo de exposición a una distancia de 70 cm (minutos)

- T1 = Tiempo de exposición con distancia diferente de 70 cm (minutos)

- D = Distancia de la fuente al film (70 cm).

- D1 = Distancia de la fuente al film diferente a 70 cm.

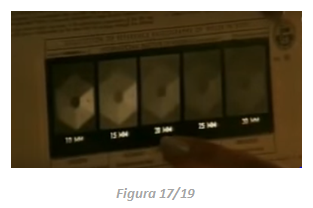

10. Impresión de la película fotográfica. Se realiza en un cuarto oscuro con una luz roja. Se usa un negatoscopio. Figura (17/17). Esta radiación provoca la impresión de la película radiográfica, que corresponde al negativo de una fotografía. Entre mayor sea la cantidad de radiación que incida sobre la película, más se ennegrecerá ésta (Figura 17/19).

Sombras o imágenes radiográficas. Fuente:http://alejandracork2.fullblog.com.ar/fundamentos-basicos-de-radiografia-industrial.html

11. Sensibilidad y calidad de la radiografía. Se emplean indicadores de calidad de imagen. Al realizar la inspección, los indicadores de calidad de imagen se eligen normalmente de manera que el espesor de éstos represente aproximadamente el 2% del espesor de la parte a inspeccionar y, siempre que sea posible, se colocarán del lado de la fuente de radiación.[8]

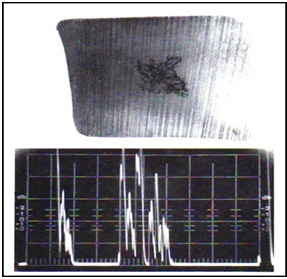

12. Revelar y valorar la imagen. Si la imagen es satisfactoria, entonces se interpreta para conocer qué tipo de indicaciones están presentes; las cuales posteriormente serán evaluadas para conocer su nivel de severidad y su posible efecto en el material que se inspecciona. [8]

13. Interpretación. La lectura de las radiografías debe ser realizada cumpliendo unas condiciones específicas en las que se debe tener en cuenta, un máximo en la sensibilidad de detalle, un grado de ajuste correcto para de este modo obtener una lectura correcta y con completa seguridad. [8]

Condiciones especificas:

- La iluminación del lugar en que se hagan las lecturas de las radiografías. Debe ser del mismo orden que la que proporciona la luz trasmitida por ellas. (Figura 17/19).

Identificación de deformación de una pieza

Identificación de deformación de una pieza

Fuente:http://alejandracork2.fullblog.com.ar/fundamentos-basicos-de-radiografia-industrial.html

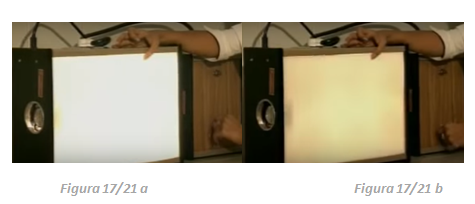

- La intensidad de luz del negatoscopio debe ser variable y permitir iluminanciones en su campo uniforme comprendida entre 10 y 10000 (Figura 17/20 a – Figura 17/20 b).

Fuente de radiación Rayos X

Fuente:http://alejandracork2.fullblog.com.ar/fundamentos-basicos-de-radiografia-industrial.html

- La fuente luminosa del negatoscopio proporcionara una gama de longitudes de onda, teniendo en cuenta lo siguiente: Numero de películas, situación de cada radiografía sobre el objeto iluminado, situación de marcas de localización y procedimiento radiográfico seguido para su obtención.Equipo más utilizado para la radiografía industrial:

- Fuente de radiación (rayos X o rayos gamma). (Figura 17/21).

Fuente de radiación Rayos X

Fuente de radiación Rayos XFuente: http://alejandracork2.fullblog.com.ar/fundamentos-basicos-de-radiografia-industrial.html

- Controles de la fuente.

- Película radiográfica sin revelar.

- Pantallas intensificadoras.

- Indicadores de calidad de la imagen.

- Medidores de radiación.

- Probetas soldadas.

- Densitómetro.

- Tubos de rayos X.

- Estándares radiográficos de la ASTM

[8]

Aplicaciones de la radiografía industrial:

Sus aplicaciones están a nivel industrial, médico y de investigación, pues aparte de que la energía de la radiación puede ser absorbida por la materia, también pueden hacer fluorescer ciertas sustancias.

- En las que se emplea la energía radiante y su efecto sobre la materia. Es el caso de las aplicaciones físicas (efectos de fluorescencia), médicas (destrucción de ciertas células) y biológicas (mutaciones o aplicaciones de esterilización biológica).

- En las que se emplean los efectos físicos. La difracción (determinación de estructuras cristalográficas), fluorescencia (determinación de composición química) y la ionización (detección de la radiación), etc.

- En las que se mide la atenuación de la radiación. El caso de la medición de espesores en procesos de alta temperatura, la medición de niveles de fluidos, la determinación de densidades en procesos de producción continua y la Radiografía Industrial.

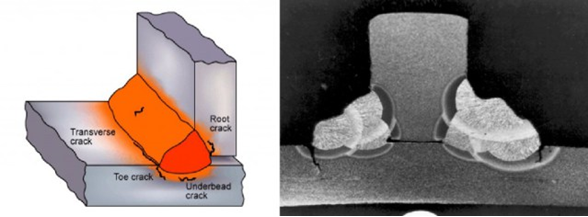

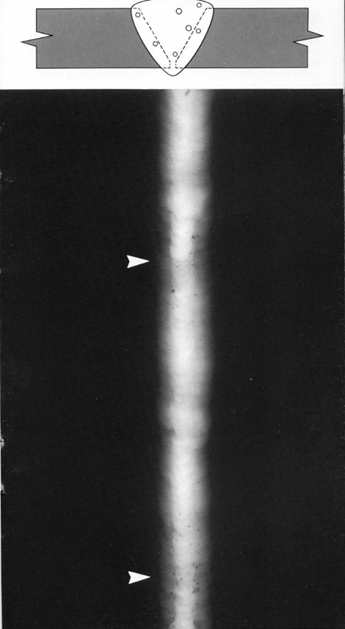

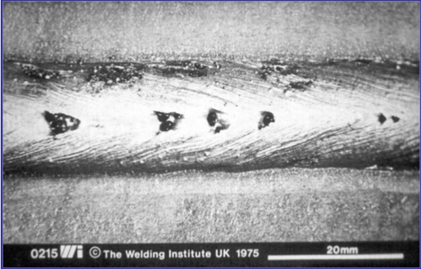

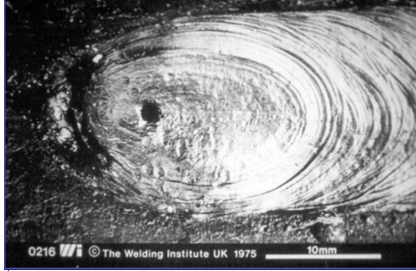

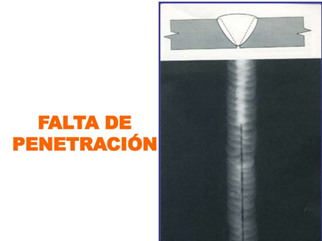

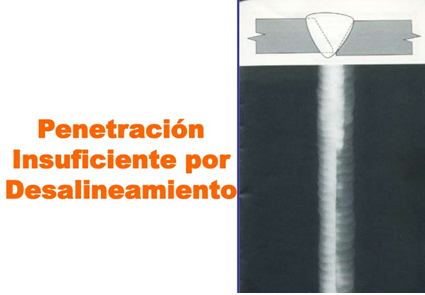

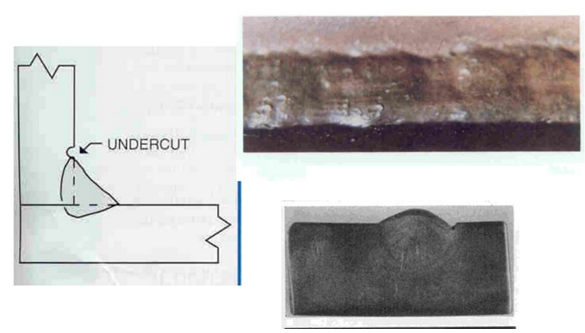

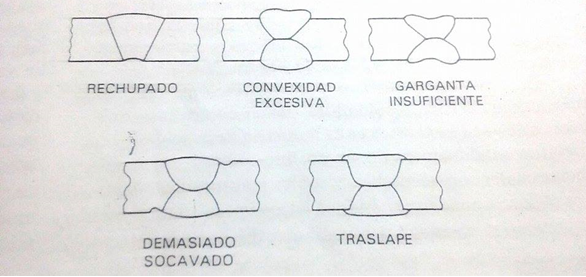

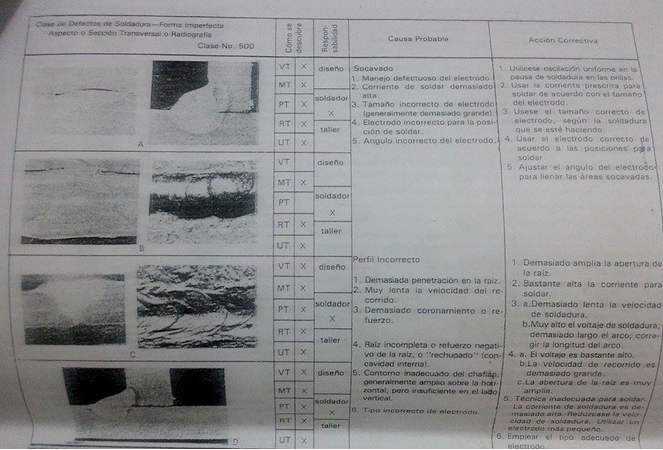

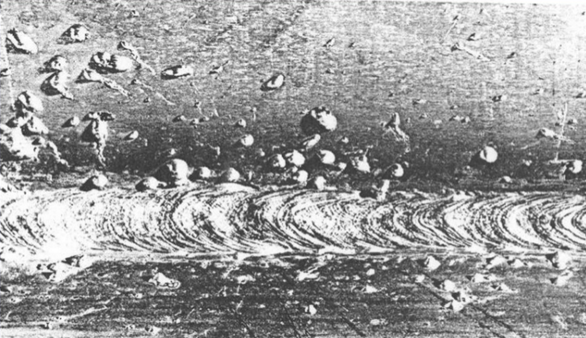

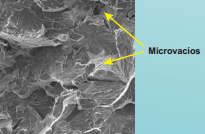

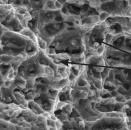

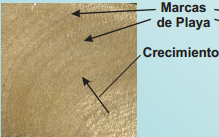

- Control de calidad de productos (soldados, forjas, fundiciones). La corta longitud de onda de la radiación que emplea la radiografía le permite penetrar materiales sólidos, que absorben o reflejan la luz visible; ara la detección de defectos internos microscópicos tales como grietas, socavados, penetración incompleta en la raíz, falta de fusión, etc. [8] Figura (17/22)

Visualización de imperfecciones por medio de radiografía industrial

Fuente: http://www.equiposylaboratorio.com/sitio/contenidos_mo.php?it=5081

Ventajas de la radiografía industrial:

- Es un excelente medio de registro de inspección.

- Su uso se extiende a diversos materiales.

- Se obtiene una imagen visual del interior del material.

- Se obtiene un registro permanente de la inspección.

- Descubre los errores de fabricación y ayuda a establecer las acciones correctivas.

- Una de las ventajas de los rayos gamma es que éste ensayo deja un registro que seguidamente se puede analizar. Para realizar esta prueba se deben seguir ciertas reglas de seguridad. Ya que una mala realización del método puede llevar a enfermedades crónicas como el cáncer o hasta la muerte. [11]

Limitaciones de la radiografía industrial:

- No es recomendable utilizarla en piezas de geometría complicada.

- No debe emplearse cuando la orientación de la radiación sobre el objeto sea in operante, ya que no es posible obtener una definición correcta.

- La pieza de inspección debe tener acceso al menos por dos lados.

- Su empleo requiere el cumplimiento de estrictas medidas de seguridad.

- Requiere personal altamente capacitado, calificado y con experiencia.

- Requiere de instalaciones especiales como son: el área de exposición, equipo de seguridad y un cuarto oscuro para el proceso de revelado.

- Las discontinuidades de tipo laminar no pueden ser detectadas por este método. [8]

Normas para Radiografías:

UNE-EN 584-1: Ensayos no destructivos -Película para radiografía industrial – Parte 1: Clasificación de los sistemas de película para radiografía industrial.

UNE-EN- 462-2: Ensayos no destructivos -Calidad de imagen de las radiografías – Parte2: Indicadores de calidad de imagen (Tipo taladros y escalones) – Determinación del valor de calidad de imagen.

UNE-EN 462-3: Ensayos no destructivos -Calidad de imagen de las radiografías – Parte3: Clases de calidad de imagen para metales férreos.

UNE-EN 462-4: Ensayos no destructivos -Calidad de imagen de las radiografías – Parte4: Evaluación experimental de los valores dela calidad de la imagen y tablas de calidad dela imagen.

UNE-EN 462-5: Ensayos no destructivos -Calidad de las radiografías – Parte 5: Indicadores de calidad de imagen (tipo doble hilo) – Determinación del valor de penumbra de la imagen. [11]

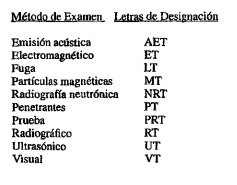

Glosario:

- Radioactividad: Es la desintegración espontánea de los núcleos atómicos de ciertos elementos (isótopos radioactivos) acompañada de emisión de partículas radioactivas y de radiación electromagnética.

- Radiación: Son ondas electromagnéticas que viajan a la velocidad de la luz (300 000 Km/s), no poseen carga eléctrica, ni masa, son capaces de penetrar materiales densos como el acero y su energía es inversamente proporcional a su longitud de onda. [9]

Recopilación realizada por:

Martha Liliana Riaño Calderón.

Edwin Rodríguez Calle.

Leidy Diana Romero Castaño.

Alexis David Tabima.

Bibliografía:

![Figura 1: recubrimiento reforzado con fibras de vidrio [3]](http://blog.utp.edu.co/metalografia/files/2015/12/Captura110.png)

![Mapa conceptual: Tipos de polímeros [6]](http://blog.utp.edu.co/metalografia/files/2015/12/Captura23.png)

![Figura 2: Perfil de rugosidad [9]](http://blog.utp.edu.co/metalografia/files/2015/12/Captura31.png)

![Tabla 1. Métodos de aplicación de pinturas [10]](http://blog.utp.edu.co/metalografia/files/2015/12/Captura41.png)

![Figura 3: polietilentereftalato (PET) [14]](http://blog.utp.edu.co/metalografia/files/2015/12/Captura51.png)

![Figura 4: Polietileno de alta densidad (HDPE) [15]](http://blog.utp.edu.co/metalografia/files/2015/12/Captura61.png)

![Figura 5: Baquelita [18]](http://blog.utp.edu.co/metalografia/files/2015/12/Captura71.png)

![Figura 6: Melanina [19]](http://blog.utp.edu.co/metalografia/files/2015/12/Captura82.png)

![Figura 7: Resina de poliéster (PET) [20]](http://blog.utp.edu.co/metalografia/files/2015/12/Captura91.png)

![Figura 8: Resina epoxi (EP) [21]](http://blog.utp.edu.co/metalografia/files/2015/12/Captura101.png)

![Figura 9: Goma natural [22]](http://blog.utp.edu.co/metalografia/files/2015/12/Captura111.png)

![Figura 10: Poliuretanos [23]](http://blog.utp.edu.co/metalografia/files/2015/12/Captura121.png)

![Figura 11: Polibutadieno [22]](http://blog.utp.edu.co/metalografia/files/2015/12/Captura131.png)