CAPITULO 7. ACEROS INOXIDABLES

TABLA DE CONTENIDO

7.1 INTRODUCCION

7.2 HISTORIA DE LOS ACEROS INOXIDABLES

7.3 GENERALIDADES

7.3.1 Definición: ACERO INOXIDABLE

7.4 FABRICACION Y PRODUCCION DEL ACERO INOXIDABLE

7.4.1 Proceso de fabricación del acero inoxidable.

7.4.2 Principales elementos de aleación y su influencia.

7.5 DIAGRAMAS DE LOS ACEROS INOXIDABLES Y MICROESTRUCTURAS

7.5.1 Diagrama Fe – Cr y diagrama influencia del carbono.

7.5.2 Diagrama de fases Fe-Cr-Ni.

7.5.3 Diagrama de Schaeffler.

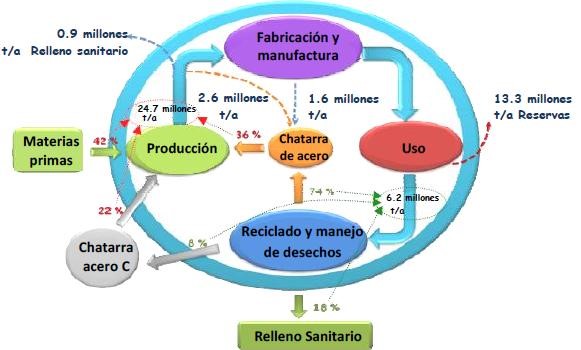

7.6 CLASIFICACION DE LOS ACEROS INOXIDABLES

7.6.1 Aceros inoxidables Martensíticos.

7.6.2 Aceros inoxidables Ferríticos.

7.6.3 Aceros inoxidables austeníticos.

7.6.4 Aceros inoxidables endurecidos (por precipitación)

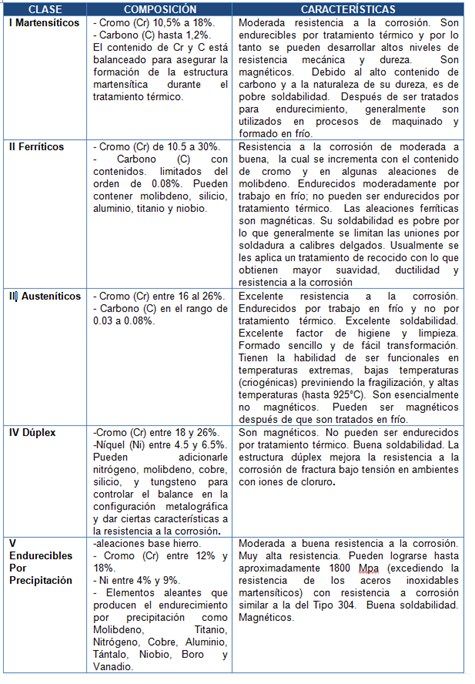

7.7 CICLO DE VIDA DEL ACERO INOXIDABLE

7.7.1 Ventajas del acero inoxidable.

7.7.2 Desventajas.

7.8 ACEROS INOXIDABLES MAS USADOS EN LA INDUSTRIA

7.8.1 Aplicaciones según su clase.

7.8.2 Creencias erróneas acerca de los aceros inoxidables.

7.9 NOMENCLATURA DE LOS ACEROS INOXIDABLES

7.9.1 Sistema AISI.

7.9.2 Familias o clases de aceros Inoxidables.

7.10 TIPOS Y GRADOS DE LOS ACEROS INOXIDABLES

7.10.1 Tipos de aceros inoxidables.

7.10.2 Austeníticos serie 200: AISI 201 / J4

7.10.3 Austeníticos serie 300: AISI 301

7.10.4 Martensíticos serie 400

7.10.5 Ferríticos 400

7.10.6 grados del material.

7.11 CORROSIÓN EN LOS ACEROS INOXIDABLES

7.11.1 Resistencia a la corrosión de los aceros inoxidables

7.11.2 Corrosión: causas y remedios

7.12 LIMPIEZA, MANTENIMIENTO E IMPACTO AMBIENTAL DE LOS ACEROS INOXIDABLES

7.12.1 Limpieza y mantenimiento del acero inoxidable.

7.12.2 Impacto ambiental del acero inoxidable.

7.13 DECLARACIÓN DE RESPONSABILIDAD

7.14 CRÉDITOS

7.15 BIBLIOGRAFÍA

LISTA DE TABLAS

Tabla 1: Principales elementos de la aleación del acero inoxidable y su influencia [3]

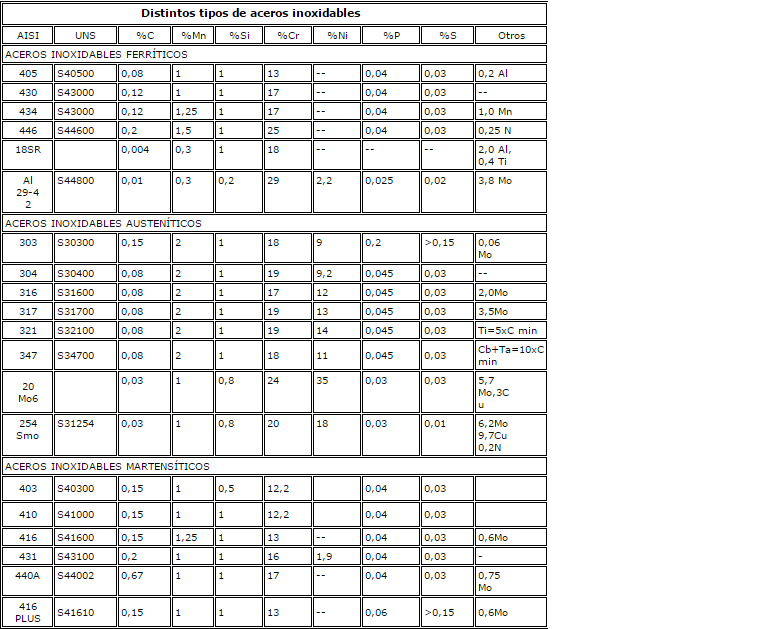

Tabla 2: tipos de aceros inoxidables [28]

Tabla 3: tipos de aceros inoxidables endurecidos [28]

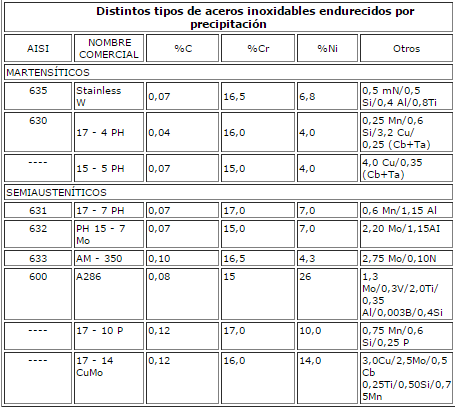

Tabla 4: Composición y características de los aceros inoxidables.[27]

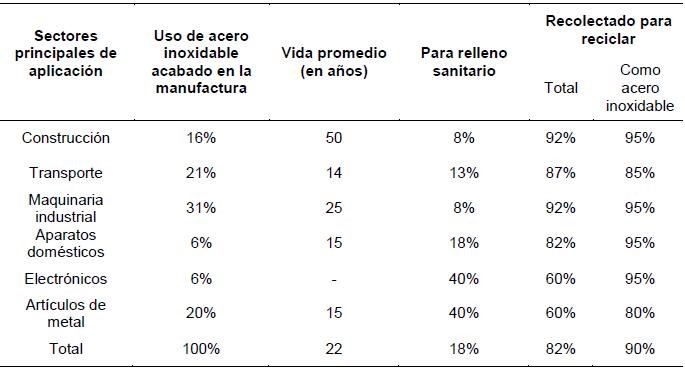

Tabla 5: Ciclo de vida del acero inoxidable en los sectores principales de aplicación [23].

Tabla 6: Ventajas del acero Inoxidable [3].

Tabla 7: Denominación y características físicas de algunos aceros inoxidables con mayor uso industrial [17].

Tabla 8: Propiedades físicas a 20ºC de los aceros inoxidables de la tabla 8 [17].

Tabla 9: Propiedades mecánicas a 20ºC de los aceros inoxidables de la tabla 8 [17].

Tabla 10: Aplicaciones según la clase [3]

Tabla 11: Creencias erróneas acerca del acero inoxidable [4], [5], [6].

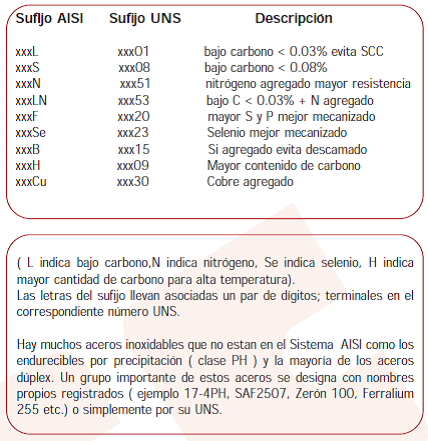

Tabla 12: Nomenclatura AISI y UNS para aceros inoxidables [8]

Tabla 13: nomenclatura de los aceros inoxidables [7].

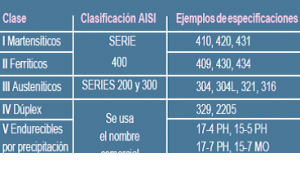

Tabla 14: Algunas propiedades mecánicas del material según su grado.

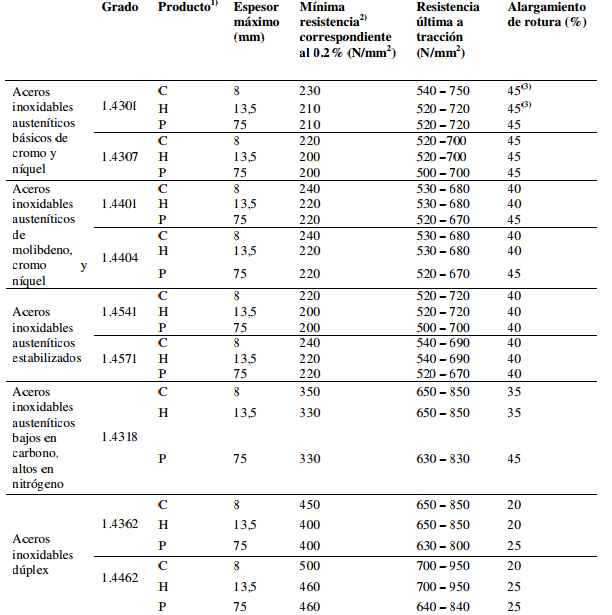

Tabla 15: Métodos de limpieza del acero inoxidable [24].

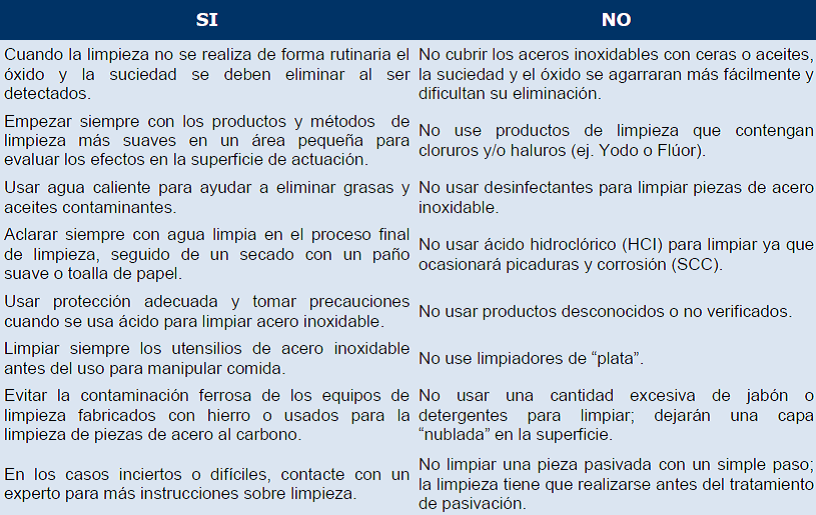

Tabla 16: Cosas que se deben y no hacer con la limpieza de los aceros inoxidables [24].

LISTA DE FIGURAS

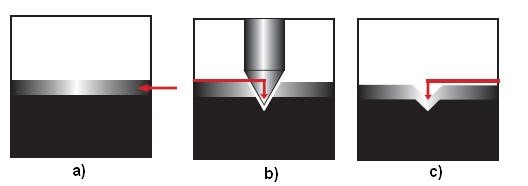

Figura 1: a) El acero inoxidable forma una capa de óxido de cromo. b) Cuando es rayado, esta película protectora es removida. c) La capa protectora es restaurada. [3].

Figura 2: Diagrama Hierro (Fe) – Cromo (Cr) [15].

Figura 3: Influencia del carbono ampliando el bucle Gamma [3].

Figura 4: Diagrama Fe-Cr-Ni a temperatura ambiente [15].

Figura 5: Diagrama de Schaeffler [3].

Figura 6: Acero inoxidable (martensítico) tipo 440C endurecido por austenitizado a 1 010°C (1 850°F) y enfriado por aire. La estructura consiste en carburos primarios en una matriz de martensita. [31].

Figura 7: Tira de acero inoxidable (ferrítico) tipo 430 recocido a 788°C (1 450°F). La estructura consiste en una matriz de ferrita con grano equiaxial y partículas de carburo dispersas. [31].

Figura 8: Acero inoxidable (austenítico) tipo 304 recocido 5 min a 1 065°C (1 950°F) y enfriado por aire. La estructura consiste en granos de austenita equiaxiales. Observe las mezclas del recocido. [31].

Figura 9: Ciclo de vida del acero inoxidable 2005 [23].

Figura 10: Producción de acero inoxidable crudo, 2001- 2010 en miles de toneladas métricas [30].

Figura 11: Algunas aplicaciones de los aceros inoxidables según la clase. a) Clase I (martensíticos) [9]. b) Clase II (ferríticos) [9]. c) Clase III (Austenítico). Escaladora [10]. d) Clase IV (Dúplex) [9]. e) Clase V (endurecido por precipitación). Dados de 6 picos de arrastre de 3/8″ de acero 17-4PH [11].

Figura 12: Diagrama simplificado de fases del sistema binario hierro-carbono [7].

Los aceros inoxidables son una clase especial de aleaciones de acero conocidos principalmente por sus propiedades resistentes a la corrosión. Las características inoxidables asociados con estas aleaciones se logran a través de la formación de una película superficial de óxido invisible y adherente rica en cromo que, cuando se daña, tiene la rara habilidad de curarse a sí mismo en presencia de oxígeno.

Otras características deseables pueden incluir excelente confortabilidad, alta temperatura ambiente y tenacidad criogénica, y buena resistencia a la descamación, la oxidación, y la fluencia a temperaturas elevadas. El cromo es el elemento de aleación que imparte resistencia a la corrosión a los aceros inoxidables, pero muchos otros elementos pueden ser añadidos para estabilizar otras fases, proporcionar resistencia a la corrosión, o producir propiedades mecánicas mejoradas. Austenítico, ferrítico, y aceros inoxidables dúplex no pueden ser endurecidos por tratamiento térmico, y por lo tanto, de aleación y el procesamiento termo mecánico están diseñados para minimizar la formación de fases perjudiciales para la resistencia a la corrosión o la tenacidad. En los aceros inoxidables austeníticos, la fuerza también es desarrollada por trabajo en frío y la formación de martensita inducida por deformación. Los aceros inoxidables martensíticos pueden ser tratadas térmicamente por temple y revenido a alta dureza y resistencia. Los grados de endurecimiento por precipitación de acero inoxidable también se han desarrollado. [25]

vídeo del acero inoxidable y otros aleantes. [34]

7.2 HISTORIA DE LOS ACEROS INOXIDABLES

Hacia el año 1865 ya se elaboraba este tipo de acero, en cantidades muy limitadas, aceros con 25% y 35% de níquel que resistían muy bien la acción de la humedad del aire y a la corrosión; pero se trataba de pequeñas cantidades teniendo poca relevancia. En la época no se llegó a estudiar bien este tipo de aceros. En 1872 Woods y Clark fabricaron aceros con 5% de cromo que tenían mayor resistencia a la corrosión que los hierros ordinarios de la época.

En 1904-1910, Guillet y Portevin, (Francia), realizaron numerosos estudios sobre aceros aleados con cromo y níquel, determinando las microestructuras y el comportamiento de muchos de ellos. Se fabricaron aceros muy similares a los aceros inoxidables usados actualmente; pero no le prestaron mayor importancia a sus propiedades, especialmente a su capacidad de prevenir la formación de óxido.

El desarrollo original de lo que son actualmente los aceros inoxidables aconteció en los albores de la primera guerra mundial. En forma independiente y casi simultánea, en Inglaterra y en Alemania se descubrieron los aceros inoxidables tal como los conocemos ahora. El metalúrgico inglés Harry Brearly investigó cómo mejorar la aleación para proteger los cilindros de los cañones, encontró que agregando cromo a los aceros de bajo contenido de carbono, obtenía aceros resistentes a las manchas (stainless) o resistentes a la oxidación. Los doctores Strauss y Maurer, (Alemania, 1912) patentaron dos grupos de aceros inoxidables al cromo-níquel de bajo contenido de carbono; uno de éstos, con la denominación 18-8; esta ha sido utilizada desde entonces en numerosas aplicaciones.

Las propiedades y composiciones de los aceros inoxidables se mantuvieron en secreto, por los países beligerantes mientras duró la primera guerra mundial.

Posteriormente, a partir de las pocas aleaciones experimentadas en 1920 y de un limitado número de grados comercialmente disponibles en 1930, la familia de los aceros inoxidables ha crecido en forma impresionante. En la actualidad se cuenta con un gran número de tipos y grados de acero inoxidable en diversas presentaciones, y con una gran variedad de acabados, dimensiones, tratamientos, etc.

vídeo histórico acerca del acero inoxidable. [35]

7.3.1 Definición: ACERO INOXIDABLE

“El acero inoxidable es una aleación de hierro y carbono que contiene por definición un mínimo de 11% de cromo. Algunos tipos de acero inoxidable contienen además otros elementos aleantes. Los principales son el níquel y el molibdeno” [2].

“Su principal característica es su alta resistencia a la corrosión. Esta resistencia es debido a la formación espontánea de una capa de óxido de cromo en la superficie del acero. Aunque es extremadamente fina, esta película invisible está firmemente adherida al metal y es extremadamente protectora en una amplia gama de medios corrosivos. Dicha película es rápidamente restaurada en presencia del oxígeno cuando es rayada, desbastada por algún elemento, o algún tipo de mecanizado. Esto se puede ver en la Figura [3].

Para aumentar la resistencia a la corrosión el cromo puede aumentarse y pueden añadirse otros elementos tales como níquel o molibdeno. El grado de impenetrabilidad de la capa de óxido en ciertos ambientes depende no sólo de la composición de la aleación, también es afectada por el medio específico, la temperatura de éste, y la concentración del agente corrosivo” [3].

Figura 1: a) El acero inoxidable forma una capa de óxido de cromo. b) Cuando es rayado, esta película protectora es removida. c) La capa protectora es restaurada. [3].

7.4 FABRICACIÓN Y PRODUCCIÓN DEL ACERO INOXIDABLE

7.4.1 Proceso de fabricación del acero inoxidable.

“El proceso de fabricación inicia con la fusión de hierro, chatarra y ferroaleaciones de acuerdo al grado de acero inoxidable a preparar; continúa con la refinación del acero para eliminar impurezas y reducir el contenido de carbono; posteriormente el acero líquido se cuela en continuo, se corta en planchones y se forman los rollos rolados en caliente. El proceso finaliza con el molino de laminación en frío, recocido y limpieza.

Laminación en frío: Los rollos de acero inoxidable rolados en caliente se usan como materia prima para el proceso de laminación en frío. Este proceso consta de cuatro etapas que son: recocido y decapado de la materia prima, molinos de laminación en frío, línea de recocido y limpieza final, y por último la estación de acabado superficial.

El molino de laminación en frío reduce el espesor sin calentamiento previo de la lámina que se adelgaza. Actualmente, el tipo de molino más utilizado es el tipo sendzimir, el cual consiste en un molino reversible con monoblock rígido y veinte rodillos de soporte. Las características de laminación en este tipo de equipo son su excelente planicidad y la precisión en el espesor. Después de los molinos sendzimir el material debe ser recocido ya que el trabajado en frío durante el rolado causa endurecimiento, por lo que, a fin de “ablandar” nuevamente el material, éste se somete a un tratamiento térmico. Este proceso consiste en la aplicación de calor a las bobinas de acero inoxidable durante un tiempo específico hasta que se logra un calentamiento uniforme a una determinada temperatura, donde la estructura cristalina regresa a su forma natural, previa al rolado en frío. Después del recocido, las bobinas de acero inoxidable pasan a la etapa de limpieza que usualmente consiste en una serie de baños electrolíticos y de mezcla de ácidos; posteriormente los rollos están listos para su acabado final, el cual puede ser opaco, brillante, pulido con abrasivos, o bien con una textura impresa” [7].

https://www.youtube.com/watch?v=O1sGkSO3Z4k

Vídeo fabricación del acero inoxidable [21].

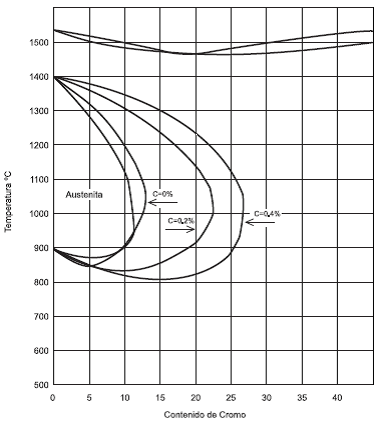

7.4.2 Principales elementos de aleación y su influencia.

Los aceros inoxidables presentan tres aleantes principales; cromo, Níquel y el molibdeno; cada uno de estos ofrece una característica o propiedad distinta a dicho acero. En la tabla [1] se muestran dichas propiedades.

Tabla 1: Principales elementos de la aleación del acero inoxidable y su influencia [3]

7.5 DIAGRAMAS DE LOS ACEROS INOXIDABLES Y MICROESTRUCTURAS

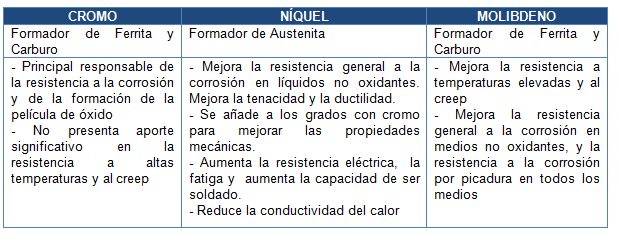

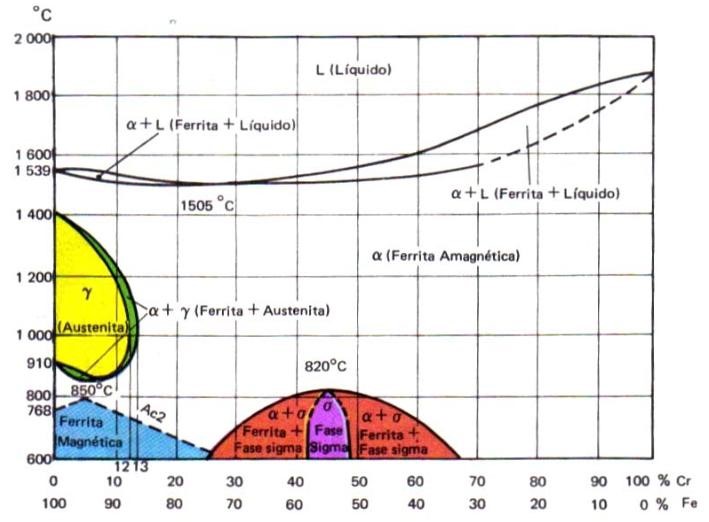

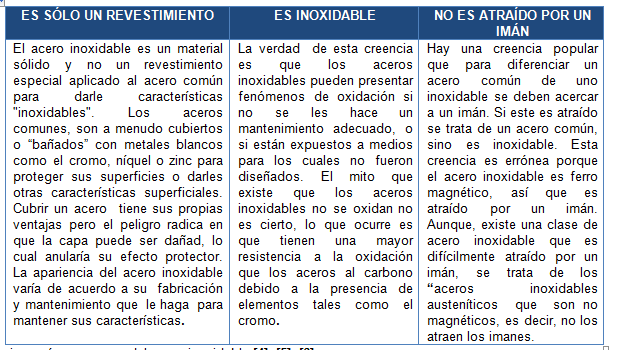

7.5.1. Diagrama Fe – Cr y diagrama influencia del carbono.

“La Figura [2] muestra el diagrama de equilibrio estable Cr-Fe, su análisis presenta una forma adecuada de revisar los conceptos básicos detrás de los diferentes tipos de aceros inoxidables: ferríticos, martensíticos, austeníticos, dúplex y endurecibles por precipitación.

Figura [2]: Diagrama Hierro (Fe) – Cromo (Cr) [15].

Del análisis del diagrama Cr-Fe se deduce lo siguiente:

- a) Las aleaciones hierro-cromo, con menos de 12% de cromo, transforman su estructura ferrítica a austenítica (fase gamma, γ) durante el calentamiento. Por enfriamiento rápido hasta la temperatura ambiente, conseguiremos transformar la Austenita en Martensita (aceros inoxidables martensíticos).

- b) Las aleaciones de hierro con contenidos de cromo entre 12 y 13% forman a elevadas temperaturas estructuras bifásicas (α y γ) que enfriadas rápidamente a temperatura ambiente, presentarán una estructura formada por Ferrita y Martensita (aceros ferríticos-martensíticos)” [3].

- c) “En las aleaciones hierro – cromo con contenidos de este último de 25 a 42 % y de 48 a 65 % a temperaturas comprendidas entre 600 y 900 °C, aparece una fase intermetálica llamada fase sigma (σ) que coexisten con la ferrita. Con contenidos de cromo de 42 a 48 % aproximadamente toda la ferrita puede transformarse en fase sigma (σ). Esta fase es muy dura, frágil y se puede disolver en la ferrita calentando por encima de los 900 °C. Al aumentar el contenido de carbono se amplía el límite del bucle gamma (γ) siendo un elemento favorecedor de la formación de esta fase” [16].

- d) “Las aleaciones hierro-cromo con más de 13% de Cr, mantienen su estructura ferrítica, desde temperatura ambiente hasta el punto de fusión. Durante el calentamiento, dicha estructura no atraviesa el campo austenítico (fase gamma), luego no puede austenizarse y posteriormente templarse para formar Martensita. Estos corresponden a los denominados aceros inoxidables ferríticos. Es importante limitar el contenido de carbono para prevenir que el campo gamma se expanda y prevenir la formación de Martensita. En la figura 3 se puede ver esto.

Figura [3]: Influencia del carbono ampliando el bucle Gamma [3].

Del diagrama de Influencia del carbono, se deduce lo siguiente:

- a) En el diagrama hierro-cromo, el bucle gamma se expande a la derecha al aumentar el contenido de carbono de la aleación. El carbono favorece la formación de fase gamma.

- b) Cabe Señalar que si el carbono alcanza 0.6% el límite del bucle gamma queda limitado para un cromo aproximado del 18%. Por lo tanto, con carbono superior al 0.4% ya no se amplía el bucle y el exceso de carbono queda en el acero formando distintos tipos de carburos de hierro y cromo que dependen de la temperatura, del contenido de carbono y de cromo.

- c) Las aleaciones hierro-cromo-carbono, con cromo superior a 27% son ferríticas.

- d) Se pueden conseguir aleaciones hierro-cromo-carbono de hasta aproximadamente 17% de cromo que sean martensíticas a temperatura ambiente” [3].

7.5.2 Diagrama de fases Fe-Cr-Ni.

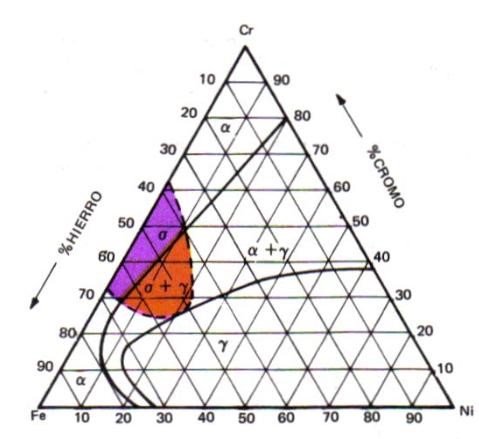

Figura [4]: Diagrama Fe-Cr-Ni a temperatura ambiente [15].

“Influencia del níquel. El níquel amplía el campo de estabilidad de la austenita y rebaja la temperatura a la que ocurre la transformación α-ɣ. La Figura 4 muestra el diagrama Fe-Cr-Ni, en la que se indica la formación a temperatura ambiente de las distintas estructuras según el contenido de hierro, cromo y níquel.

Fase sigma. Una de las razones para la formación de la fase sigma en los aceros inoxidables se debe a la presencia de ferrita cuando se mantiene durante largo tiempo a temperaturas comprendidas entre los 600 y 900 °C transformándose en un compuesto intermetálico de hierro y cromo. Esta fase se caracteriza fundamentalmente por su pérdida de ductilidad, resiliencia y sus características fundamentales son: Dureza superior y provoca grietas muy finas.

La fase sigma no solamente se forma en los aceros con alto contenido de cromo ya que puede darse en los aceros ferríticos con contenidos de cromo desde 14%. También puede formarse en los aceros austeníticos y austeno-ferríticos. Su influencia es notable en las características mecánicas, resistencia a la corrosión y las propiedades de la soldadura” [16].

“La importancia de este diagrama ternario está en que lo aceros inoxidables comerciales más habituales están compuestos por un 75% de hierro, un 18% de cromo y un 8% de níquel” [13].

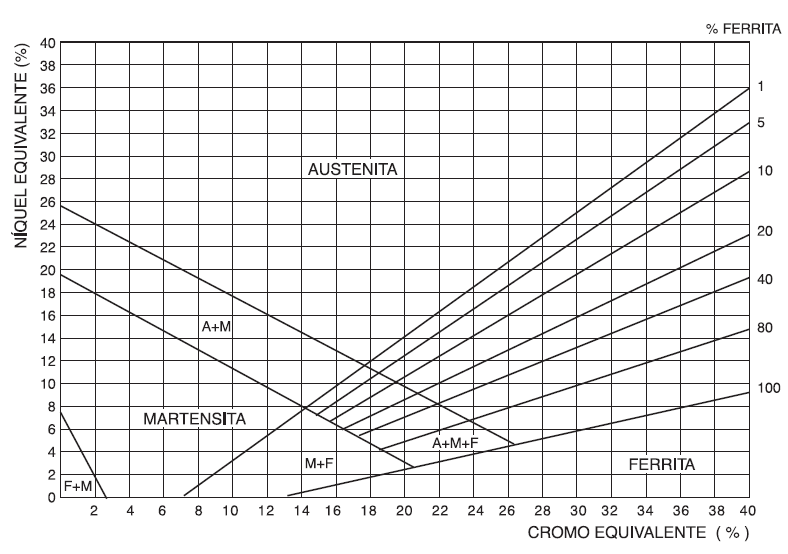

7.5.3 Diagrama de Schaeffler.

Figura [5]: Diagrama de Schaeffler [3].

“Procede de su antecesor, el diagrama de Maurer, el cual presenta las estructuras que va a presentar un acero al Cr-Ni de acuerdo a los porcentajes de estos presentes en el acero. Antón Scheaffler lo mejoró, incorporando la influencia de distintos elementos de aleación en la formación de Ferrita y Austenita. Se definió así el concepto de Cromo equivalente y Níquel equivalente. El cromo equivalente incorpora los elementos alfagenos (formadores de Ferrita) y el níquel equivalente los elementos gammagenos (formadores de Austenita). Cada elemento va multiplicado por un factor que depende de su grado de influencia en la formación de Ferrita o Austenita respectivamente.

Cromo equivalente: %Cr + %Mo + (1,5 x %Si) + (0,5 x %Nb).

Níquel Equivalente: %Ni + (30 x %C) + (0,5 x %Mn).

El diagrama de Schaeffler muestra la presencia de las fases Austenítica, Ferrítica y Martensítica propias de los aceros Inoxidables cuando son enfriados a las velocidades normales de soldadura. Además presenta las zonas de fragilización en Frío debido a la presencia de Martensita, la zona de Fragilidad en caliente originada por la presencia de Austenita, la zona de Fragilidad por presencia de fase Sigma y la zona de Crecimiento de grano Ferrítico” [3].

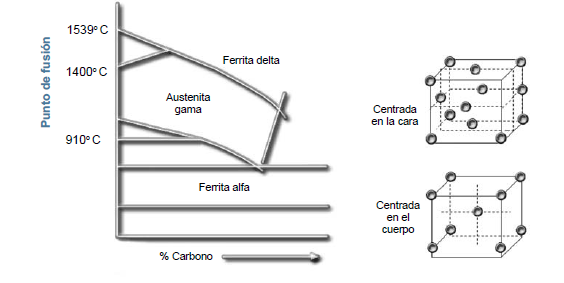

7.6 CLASIFICACION DE LOS ACEROS INOXIDABLES

7.6.1 Aceros inoxidables Martensíticos: Los aceros inoxidables martensíticos son esencialmente aleaciones Fe-Cr que contienen entre 12 y 17 por ciento de Cr y tienen suficiente carbono (0.15 a 1.0% C) para que se pueda producir mediante el templado una estructura martensítica a partir de la región de la fase austenítica. Estas aleaciones se denominan martensíticas porque son capaces de desarrollar una estructura de ese tipo después de un tratamiento térmico de austenitizado y templado.

Debido a que la composición de los aceros inoxidables martensíticos se ajusta para optimizar su solidez y dureza, la resistencia a la corrosión de estos aceros es relativamente mala en comparación con los de tipo ferrítico y austensítico.

Cuando el contenido de carbono de las aleaciones Fe-Cr se incrementa hasta casi 1% C, el bucle α se agranda. En consecuencia, las aleaciones Fe-Cr con casi 1% C pueden contener alrededor de 16 por ciento de Cr y seguir siendo capaces de producir una estructura martensítica al ser austenitizados y templados instantáneamente. La aleación tipo 440C con 16 por ciento de Cr y 1 por ciento de C es el acero inoxidable martensítico de más alta dureza entre todos los aceros resistentes a la corrosión. Su elevada dureza se debe a una matriz martensítica dura y a la presencia de una gran concentración de carburos primarios, como se muestra en la microestructura del acero 440C en la figura 6 [31].

Figura 6: Acero inoxidable (martensítico) tipo 440C endurecido por austenitizado a 1 010°C (1 850°F) y enfriado por aire. La estructura consiste en carb uros primarios en una matriz de martensita. [31].

7.6.2 Aceros inoxidables Ferríticos: Se caracterizan por su estructura ferritica a cualquier temperatura por consiguiente no hay transformaciones de la ferrita en austenita en el calentamiento ni transformación martensitica en el enfriamiento. Por esta razón no hay posibilidad de regeneración del grano y la recristalización solo es posible mediante una deformación plástica en frio, previo recocido o mediante una deformación en caliente. En estos aceros cuando el contenido de cromo aumenta la resiliencia disminuye.

Se identifican por tener una composición de hasta un 11% a 30% de Cr y carbono máximo de 0.12% . Su comportamiento estructural se rige bajo los lineamientos de la forma cristalina BCC (estructura cubica centrada en el cuerpo).

Los aceros inoxidables ferríticos tienen un costo relativamente bajo porque no contienen níquel. Se usan principalmente como materiales de construcción de tipo general cuando se necesita su resistencia especial a la corrosión y al calor. En la figura 7 se muestra la microestructura del acero inoxidable ferrítico tipo 430 en estado recocido. La presencia de los carburos en este acero reduce en cierto grado su resistencia a la corrosión. En fechas más recientes se han desarrollado nuevos compuestos ferríticos con muy bajos niveles de carbono y nitrógeno, con lo cual ha mejorado su resistencia a la corrosión. [31].

Figura 7: Tira de acero inoxidable (ferrítico) tipo 430 recocido a 788°C (1 450°F). La estructura consiste en una matriz de ferrita con grano equiaxial y partículas de carburo dispersas. [31].

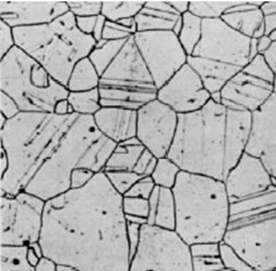

7.6.3 Aceros inoxidables Austeníticos: Los aceros inoxidables austeníticos son en esencia aleaciones ternarias de hierro-cromo-níquel que contienen entre 16 y 25 por ciento de Cr y de 7 a 20 por ciento de Ni. La presencia del níquel, que tiene una estructura cristalina ccc, permite que dicha estructura se mantenga a la temperatura ambiente. La alta moldeabilidad de los aceros inoxidables austeníticos se debe a su estructura cristalina ccc. Estos aceros tienen normalmente mayor resistencia a la corrosión que los de tipo ferrítico y martensítico porque los carburos pueden conservarse en solución sólida mediante el enfriamiento rápido a partir de altas temperaturas. Sin embargo, si esas aleaciones se soldaran o enfriaran lentamente a partir de altas temperaturas en el rango de 870 a 600°C, pueden volverse susceptibles a la corrosión intergranular porque los carburos que contienen cromo se precipitan en los límites del grano. Esta dificultad se puede evitar hasta cierto punto si se reduce el contenido máximo de carbono en la aleación a cerca de 0.03% C. En la figura 8 se muestra la microestructura de un acero inoxidable tipo 304 que ha sido recocido a 1 065°C y enfriado por aire. Observe que no hay carburos visibles en la microestructura, como en el caso del acero tipo 430 [31]

Figura 8: Acero inoxidable (austenítico) tipo 304 recocido 5 min a 1 065°C (1 950°F) y enfriado por aire. La estructura consiste en granos de austenita equiaxiales. Observe las mezclas del recocido. [31].

la tabla 2 muestra los distintos tipos de aceros inoxidables respecto a su clasificación teniendo en cuenta el porcentaje de carbono y los tipos de aleantes utilizados para la producción de los aceros inoxidables.

Tabla 2: tipos de aceros inoxidables [28]

7.6.4 Aceros inoxidables endurecidos (por precipitación PH). Este tipo de acero inoxidable esta normalmente constituido por la ya conocida aleación Hierro-Cromo-Carbono (Fe-Cr-C), además, de elementos como Aluminio, Niobio, Tantalio (Al, Nb, Ta). Su endurecimiento se debe a procesos como endurecimiento por deformación, por envejecimiento y a la reacción martensítica.

Tabla 3: tipos de aceros inoxidables endurecidos [28]

Tabla 4: Composición y características de los aceros inoxidables.[27]

7.7 CICLO DE VIDA DEL ACERO INOXIDABLE

La universidad de Yale (2009) describe el ciclo de vida el acero inoxidable al identificar las 4 etapas principales de la vida útil del material.

– El proceso de fabricación que incluye el proceso completo de producción del acero inoxidable, a partir de la producción de acero crudo para productos largos y planos acabados para uso en la manufactura.

– El proceso de fabricación y manufactura, donde el acero inoxidable acabado es utilizado en diferentes sectores de uso final para producir bienes finales.

– La fase de uso en la que los bienes finales son empleados por el usuario final y donde el acero inoxidable permanece durante la vida útil de un producto dado.

– El proceso de reciclado y recolección, donde los productos al final de su vida útil son reciclados o desechados en rellenos sanitarios.

Figura 9: Ciclo de vida del acero inoxidable 2005 [23].

La figura [9] se relaciona con los movimientos de materias primas, los productos de uso final, el inoxidable reciclado y de desecho en el 2005. Esta figura también muestra que el flujo de acero inoxidable está relacionado por la generación y uso de la chatarra. De acuerdo con el estudio de Yale, aproximadamente el 60% de los materiales para producir acero inoxidable son chatarra (de acero inoxidable y acero al carbono) y la materias primas constituyen menos de 45% del material usado para producir el acero inoxidable.

La investigación llevada a cabo por la Universidad de Yale (2009) también proporciona las estimaciones clave del ciclo de vida de los productos de acero inoxidable en seis sectores principales de aplicación” [22].

La tabla [5] indica el ciclo de vida del acero inoxidable en los distintos sectores de aplicación.

Tabla 5: Ciclo de vida del acero inoxidable en los sectores principales de aplicación [23].

“El acero inoxidable es 100% reciclable y tiene una de las tasas más altas de reciclado de cualquier material. Se estima que al menos 70% de los aceros inoxidables son reciclados al final de su vida útil. Dependiendo del tipo, ubicación y disponibilidad de la chatarra de acero inoxidable, la producción por medio de la ruta HAE (Horno de arco eléctrico) puede ser económicamente ventajosa. Además, el sistema de reciclado de para el acero inoxidable es muy eficiente y no requiere subsidios.

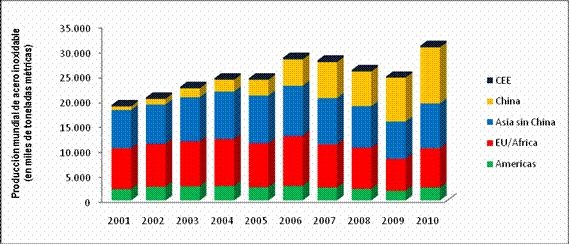

Durante los últimos 8 años, el mundo ha producido más de 190 millones de toneladas métricas de acero inoxidable. La producción mundial se incrementó en menos de 20 millones de toneladas a más de 25 millones en sólo 8 años. El crecimiento en el uso del acero inoxidable ha sido el mayor de cualquier material del mundo (ISSF, 2009). Las propiedades del acero inoxidable podrían explicar este fenómeno. La producción del acero inoxidable es mucho más elevada en china y de menor cantidad en las Américas como se evidenciará en la siguiente gráfica.

Figura 10: Producción de acero inoxidable crudo, 2001- 2010 en miles de toneladas métricas [30].

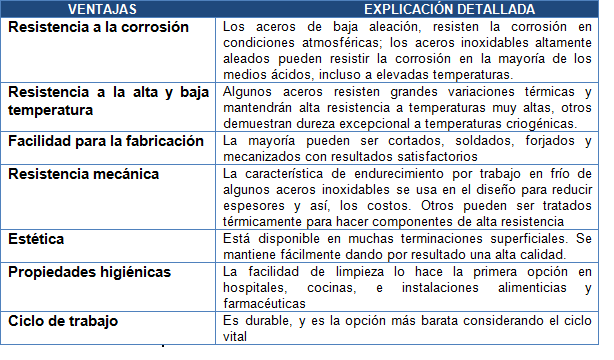

7.7.1 Ventajas del acero inoxidable.

La tabla [6] muestra las ventajas que presentan los aceros inoxidables

Tabla 6: Ventajas del acero Inoxidable [3].

7.7.2 Desventajas.

-Se puede rayar y abollar, y ambos daños son difíciles de quitar o reparar.

-Es ruidoso.

– Su tendencia a ser un buen conductor de calor le impide ser tenido en cuenta para muchos procesos industriales.

-Su costo. [26]

7.8 ACEROS INOXIDABLES MAS USADOS EN LA INDUSTRIA.

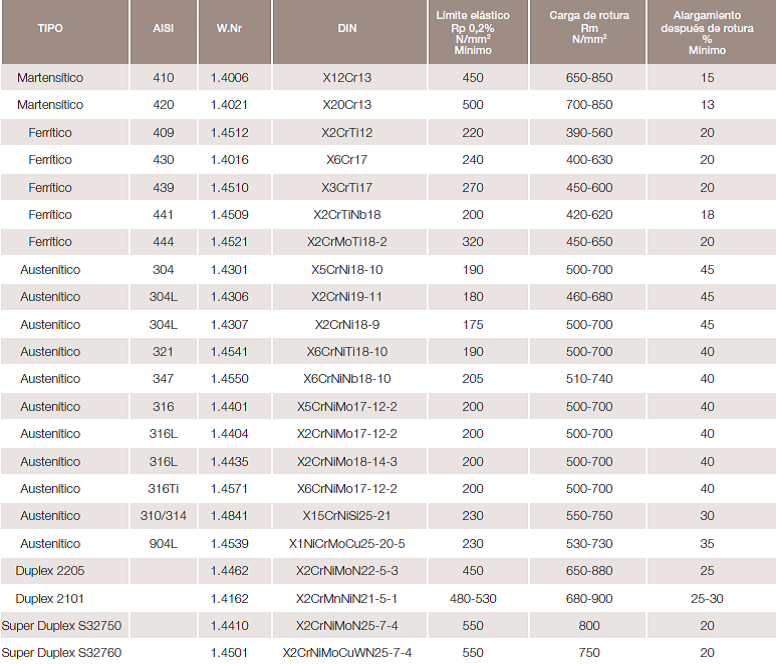

Hasta ahora hemos hablado de las clases de aceros inoxidables, pero no de los grados de cada una de estas clases. Existen muchos grados y explicarlos todos no es el propósito de este blog. Se van a mostrar algunas tablas con la composición química y algunas propiedades de algunos de los grados más utilizados en la industria, identificando a que clase pertenecen. En las tablas [7], [8] y [9] aparecen distintas denominaciones con su respectiva composición; Debajo de la columna AISI aparece el tipo de acero y al frente sus propiedades o composiciones.

Tabla 7: Denominación y características físicas de algunos aceros inoxidables con mayor uso industrial [17].

Tabla 8: Propiedades físicas a 20ºC de los aceros inoxidables de la tabla 8 [17].

Tabla 9: Propiedades mecánicas a 20ºC de los aceros inoxidables de la tabla 8 [17].

7.8.1 Principales aplicaciones según la clase.

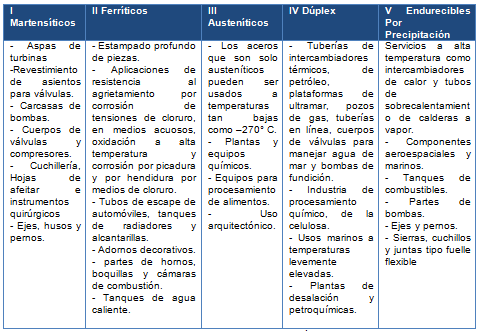

La tabla [10] evidencia los distintos aceros inoxidables y sus aplicaciones en la industria.

Tabla [10]: Aplicaciones según la clase [3]

Figura [11]: Algunas aplicaciones de los aceros inoxidables según la clase. a) Clase I (martensíticos) [9]. b) Clase II (ferríticos) [9]. c) Clase III (Austenítico). Escaladora [10]. d) Clase IV (Dúplex) [9]. e) Clase V (endurecido por precipitación). Dados de 6 picos de arrastre de 3/8″ de acero 17-4PH [11].

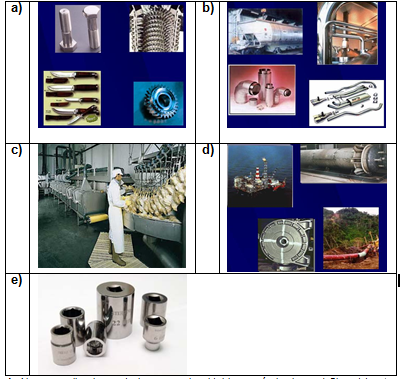

7.8.2 Creencias erróneas acerca del acero inoxidable.

En la tabla [11] se mostraran afirmaciones erróneas sobre el acero inoxidable

Tabla 11: Creencias erróneas acerca del acero inoxidable [4], [5],[6].

7.9 NOMENCLATURA DE LOS ACEROS INOXIDABLES

“Con el objeto de entender la clase y nomenclatura de los aceros, es necesario establecer que la estructura interna de los metales está compuesta de un arreglo entre los átomos que forma una red espacial, y que para su estudio se ha llamado estructura cristalina. Considere el diagrama simplificado de fases del sistema binario hierro-carbono de la figura 12.

Figura 12: Diagrama simplificado de fases del sistema binario hierro-carbono [7].

El hierro existe en tres formas cristalinas que son: alfa, gama y delta. En diferentes zonas y específicas temperaturas; desde la temperatura ambiente al punto de fusión. Los límites específicos que definen estas formas alotrópicas varían con el contenido de carbono, y las estructuras cristalinas varían de acuerdo con su capacidad para disolver el carbono. Ferrita es el cristal centrado en el cuerpo con una capacidad muy limitada de disolver carbono; austenita es la forma gama (γ-austenita) y es un cristal centrado en la cara con alta capacidad de disolver carbono. La ferrita cambia a austenita a temperaturas que disminuyen desde 910°C conjuntamente con el incremento de carbono y el enfriamiento lento, permite un gradual y ordenado regreso a ferrita. Sin embargo cuando la aleación Fe-C es enfriada rápidamente, el carbono queda fuera de la solución y produce una estructura acicular llamada martensita, la cual es muy dura. Estos tres términos —martensita, ferrita y austenita— son también las descripciones de las tres principales familias de aceros inoxidables” [7].

“En la nomenclatura de los aceros hay tantas formas diferentes para designar un mismo acero como países e instituciones relacionadas a su fabricación y uso.

Restringiéndonos solo al sistema americano, son relevantes la influencia de instituciones como ASTM (American Society for Testing and Materials), AlSl (American lron and Steel Institute), ASME (American Society of Mechanical Engineers), SAE (Society of Automotive Engineers), ANSI (American National Standards Institute), ACI (Alloy CastingInstitute), AWS (American Welding Society) en la designación de Ios aceros y sus normas de fabricación para diferentes productos.

Entre los usuarios existe a veces mal uso de los sistemas de nomenclatura. Una confusión muy frecuente es no distinguir entre “Norma de fabricación” Y “Grado” de un acero. Por ejemplo un acero A106, se refiere a un acero al carbono, en circunstancia que esta es una norma ASTM. Este puede ser de grado A, grado B o grado C (los que difieren en el contenido de carbono y manganeso y en sus parámetros mecánicos) dentro de la misma norma. En las normas ASTM, para referirse a los distintos aceros, se puede hablar de “Grado”, “Clase” o “Tipo”. Por ejemplo A106 Grado A, A48 Clase 20A, A276 Tipo 304.

La sistematización se ha tratado de resolver mediante un sistema de numeración unificado UNS (Unifred Numbering System) acordado entre ASTM y SAE, sin embargo, el peso de la costumbre es algo difícil de eliminar.

7.9.1 Sistema AISI.

“Para los aceros inoxidables se usa el sistema AISl que utiliza un código de tres dígitos a veces seguido de una o más letras. El primer dígito da una pista de la clase de acero. Serie 2xx Y 3xx corresponden a aceros austeníticos. La serie 4xx incluye los aceros ferríticos y martensíticos. Aparte de esto no hay más lógica en el sistema.

EI segundo y tercer dígito no están relacionados a la composición ni se sigue una secuencia (ejemplo 430 y 446 son ferríticos mientras que 431 Y 440 son martensíticos). Las letras de sufijo pueden indicar la presencia de un elemento adicional o indicar alguna característica especial. Esto se denota en la tabla [12].

Tabla 12: Nomenclatura AISI y UNS para aceros inoxidables [8]

Sobre la base de un determinado grado; AISI 420, para los martensíticos; AISI 430 para los ferríticos , AISI 304 y AISI 316 para los austeníticos y para los Austenoferriticos: AISI 201 y AISI 202; modificando uno o varios elementos de aleación obtenemos distintos grados dentro del mismo grupo aptos para mejorar algunas propiedades y/o usos.

7.9.2 Familias o clases de aceros Inoxidables.

“El acero inoxidable puede ser clasificado en cinco diferentes familias o clases; cuatro de éstas corresponden a las particulares estructuras cristalinas formadas en la aleación: austenita, ferrita, martensita, y dúplex (austenita más ferrita); mientras que la quinta familia son las aleaciones endurecidas por precipitación, que están basadas más en el tipo de tratamiento térmico usado que en la estructura cristalina”. En la tabla [12] se distingue la clasificación de los aceros inoxidables.

Tabla 13: nomenclatura de los aceros inoxidables [7].

7.10 TIPOS Y GRADOS DE LOS ACEROS INOXIDABLES

7.10.1 Tipos de aceros inoxidables

Como se ha visto, los aceros inoxidables son aleaciones de hierro (Fe), cromo (Cr) en un porcentaje en peso >10,5%, y de carbono (C) cuyo porcentaje debe ser <1,2%. A parte de estos componentes, a los aceros inoxidables se les complementan con otros elementos aleantes que les confiere distintas propiedades que serán útiles según el uso a que se destine el acero.

Entre estos nuevos elementos que se añaden a la composición de los aceros inoxidables se encuentra fundamentalmente el níquel (Ni), aunque también se suelen emplear el molibdeno (Mo), nitrógeno (N) o el titanio (Ti), entre otros. Con ellos se podrá conseguir mejorar las prestaciones de los aceros inoxidables en aspectos tales como su conformabilidad, mejorar su resistencia mecánica o su resistencia térmica (mejorar su comportamiento frente a temperaturas elevadas).

De esta manera, los aceros inoxidables se van a clasificar en función de los distintos elementos y de las cantidades relativas de cada uno de ellos que intervienen en su composición. De forma general se consideran cuatro familias básicas de aceros inoxidables: martensíticos, ferríticos, austeníticos y dúplex.

A continuación se estudiarán sus propiedades, designación empleada para cada tipo y sus principales aplicaciones de uso, según el tipo de acero inoxidable que se trate. [28]

7.10.2 Austeníticos serie 200: AISI 201 / J4

Es conocido como sustituto del acero 304, pero con niveles más bajos de níquel. Normalmente utilizado en los aparatos domésticos, ornamentales, escaleras, muebles, estructura automotriz, o en otras aplicaciones de uso estructural (por su dureza) con exposición limitada a la corrosión. El porcentaje de níquel es 1.00 – 4.00

Su bajo porcentaje de níquel esta compensado por la contribución mejorada de los 4 elementos que la compone: Carbono, Manganeso, Cobre y Nitrógeno

AISI 202 /JSL AUS

También es conocido como sustituto del acero 304, con un mayor porcentaje de níquel que el 201. Utilizado en los aparatos domésticos, ornamentales, escaleras, ganchos, productos para embutidos extraprofundos, o en otras aplicaciones con exposición limitada a la corrosión. El porcentaje de níquel es 4,00 – 6,00.

Por su idéntica respuesta mecánica al clásico AISI 304 es el mejor candidato para suplirlo en diversas aplicaciones.

7.10.3 Austeníticos serie 300: AISI 301

Posee finalidad estructural; correas transportadoras; aparatos domésticos; herraje; diafragmas; ornamentos de automóviles, equipos de transporte, aeronaves; herrajes para postes; fijadores (horquillas, cierres, estuches); conjuntos estructurales de alta resistencia que se requiere en los aviones, automóviles, camiones y carrocerías, vagones de ferrocarril.

AISI 304

Electrodomésticos; finalidad estructural; equipos para la industria química y naval; industria farmacéutica, industria de tejidos y papel; refinería de petróleo; permutadores de calor; válvulas y piezas de tuberías; industria frigorífica; instalaciones criogénicas; almacenes de cerveza; tanques de almacenamiento de cerveza; equipos para perfeccionamiento de harina de maíz; equipos para lácteos; cúpula del reactor de usina atómica; tuberías de vapor; equipos y contenedores de fábricas nucleares; partes para almacenes de algunas bebidas carbonatadas; conductores descendientes del agua pluvial; coches de ferrocarril; canalones.

AISI 304L

Recubrimiento para tolvas de carbón; tanques de pulverización de fertilizantes líquidos; tanques de almacenamiento de pasta de tomate; cuando se necesita una menor proporción de carbono que el tipo 301 para restringir la precipitación de carburos que resultan de la soldadura, especialmente cuando las partes no pueden recibir tratamiento térmico después de soldar; vagones de ferrocarril (cuando existe la necesidad de restringir la precipitación de carburos como resultado de la soldadura, sin tratamiento térmico posterior).

AISI 310

Acero refractario para aplicaciones de alta temperatura, como los calentadores de aire; cajas de recocimiento; estufa de secamiento; escudos para caldera de vapor; hornos de fundición; recubrimientos, transportistas y soportes de hornos, intercambiadores de calor, compuertas de hornos, cilindros de rollos de transportistas, componentes de turbinas, etc; cajas de cementación, equipos para fábrica de tinta, el apoyo de la bóveda de horno; componentes de turbinas de gas, intercambiadores de calor, las incineradoras, los componentes de quemadores de óleo, equipos de las refinerías de petróleo, recuperadores; tubería de sopladores de hollín, placas de horno, chimeneas y compuertas de chimeneas de hornos; conjuntos de diafragma de los bocales para motores turbojet; cubas para cristalización de nitrato; equipos para fábrica de papel.

AISI 316

Piezas que demandan alta resistencia a la corrosión localizada; equipo de las industrias química, farmacéutica, textil, petrolera, papel, celulosa, caucho, nylon y tintas; diversas piezas y componentes utilizados en construcción naval; equipos criogénicos; equipos de procesamiento de película fotográfica; cubas de fermentación; instrumentos quirúrgicos.

AISI 316L

Piezas que demandan alta resistencia a la corrosión localizada; equipo de las industrias química, farmacéutica, textil, petrolera, papel, celulosa, caucho, nylon y tintas; cubas de fermentación; piezas de válvulas; tanques; agitadores y evaporadores, condensadores; piezas expuestas al ambiente marítimo etc; piezas de válvulas; bombas; cuando se necesita una menor proporción de carbono que el tipo 304 para restringir la precipitación de carburos que resultan de la soldadura, especialmente cuando las partes no pueden recibir tratamiento térmico después de soldar; adornos; tanques soldados de almacenamiento de productos químicos y productos orgánicos; bandejas, recubrimiento para hornos de calcinación.

AISI 316Ti

Mejor resistencia a la temperatura y la mecánica que el 316L – equipos para industrias químicas y petroquímicas.

7.10.4 Martensíticos serie 400:

AISI 420

Válvulas; bombas; tornillos y cerraduras; tubería de control de la calefacción; placa para muelles; mesa de plancha; cubiertos (cuchillos, cortaplumas etc); instrumentos de medición; tamices; ejes de funcionamiento; máquinas de la minería, herramientas manuales; llaves.

7.10.5 Ferríticos 400

AISI 430

Utensilios domésticos; fabricación de moneda; canalones; máquinas de lavar; placas de identificación, equipos de fabricación de ácido nítrico; fijación; calentadores; reflectores; pilas, cubiertos (tenedor y cuchara); adornos para automóviles; recubrimiento de la cámara de combustión de los motores iesel; puertas de cajas fuertes; pilas.

7.10.6 grados del material

La tabla [13] muestra algunas propiedades mecánicas especificadas para los aceros inoxidables usuales según EN 10088-2

Tabla [14]: Algunas propiedades mecánicas del material según su grado.

Notas: 1) C=fleje laminado en frío, H=fleje laminado en caliente, P=chapa laminada en caliente 2) Propiedades transversales 3) Para material más estirado, los valores mínimos son un 5% más bajos

Los grados más utilizados, referidos generalmente como grados austeníticos estándares, son 1.4301 (comúnmente conocido como 304 en denominación AISI) y 1.4401 (AISI 316). Estos aceros inoxidables contienen entre un 17-18% de cromo y un 8-11% de níquel. El grado 1.4301 es adecuado en ambientes rurales, urbanos y ligeramente industriales, mientras que el 1.4401 es un grado más aleado y por tanto recomendable en ambientes marinos e industriales. Las versiones de estos mismos grados con bajo contenido en carbono son 1.4307 (AISI 304L) y 1.4404 (AISI 316L). Los grados 1.4301 y 1.4401 se fabricaban anteriormente con contenidos de carbono más elevados lo cual tenía implicaciones en el comportamiento de los mismos frente a la corrosión. Tanto el grado ‘L’ como un acero estabilizado tal como el 1.4541 y el 1.4571 deberían utilizarse cuando sea determinante el comportamiento frente a corrosión en estructuras soldadas. [28]

7.11 CORROSIÓN EN LOS ACEROS INOXIDABLES

7.11.1 Resistencia a la corrosión de los aceros inoxidables

Todos los aceros inoxidables contienen el cromo suficiente para darles características de inoxidables. Muchas aleaciones inoxidables contienen además níquel para reforzar aún más su resistencia a la corrosión. Estas aleaciones son añadidas al acero en estado de fusión para hacerlo “inoxidable en toda su masa”. Por este motivo, los aceros inoxidables no necesitan ser ni chapeados, ni pintados, ni de ningún otro tratamiento superficial para mejorar su resistencia a la corrosión.

En el acero inoxidable no hay nada que se pueda pelar, ni desgastar, ni saltar y desprenderse. EI acero ordinario, cuando queda expuesto a los elementos, se oxida y se forma óxido de hierro pulverulento en su superficie. Si no se combate, la oxidación sigue adelante hasta que el acero esté completamente corroído.

También los aceros inoxidables se oxidan, pero en vez de óxido común, lo que se forma en la superficie es una tenue película de óxido de cromo muy densa que constituye una coraza contra los ataques de la corrosión. Si se elimina esta película de óxido de cromo que recubre los aceros inoxidables, se vuelve a formar inmediatamente al combinarse el cromo con el oxígeno de la atmósfera ambiente.

El empleo de acero inoxidable estará bajo la dependencia de las características oxidantes del ambiente. Si imperan condiciones fuertemente oxidantes, los aceros inoxidables resultan superiores a los metales y aleaciones más nobles. Sin embargo, en la misma familia de los aceros inoxidables la resistencia a la corrosión varía considerablemente de un tipo al otro. En el grupo al cromo níquel, los tipos 1.4310 y 1.4319 (AISI 301 y 302) son menos resistentes a la corrosión que los tipos 1.4401 (AISI 310 y 316). En el grupo más sencillo al cromo (sin níquel), los tipos 1.4006 (AISI 405 y 410) son menos resistentes a la corrosión que los tipos 1.4016 (AISI 430 y 442).

La utilización de los aceros al cromo (serie AISI 400) para fines industriales se debe principalmente a las condiciones de resistencia a la oxidación. Un acero con un 12% de cromo desarrollará una película de óxido superficial al cabo de varias semanas de exposición a una atmósfera industrial. La película, una vez formada, actúa como barrera contra la corrosión más pronunciada, pero si se ha de tener en cuenta la apariencia del metal, los tipos 1.4006 (AISI 410 y 405) pueden resultar objetables. El tipo 1.4016 (AISI 430), con el 17% de cromo, necesita varios meses hasta que se forma la película superficial de óxido, mientras que el tipo AISI 442, con más del 20 % de cromo, se vuelve pasivo en la atmósfera sin que se desarrolle una película de óxido visible. Otro procedimiento para evitar que en condiciones semejantes se forme óxido, consiste en añadir más del 7 % de níquel a una aleación con el 17 % o más de cromo, como son los tipos 1.4310, 1.4319, 1.4301 (AISI 301, 302 y 304). En atmósferas que contengan aire salino o humos procedentes de fábricas de productos químicos, la adición de molibdeno aumenta la resistencia a la corrosión, como es el caso con el tipo 1.4401 (AISI 316).

Los fabricantes de acero han adoptado el procedimiento de «recocido brillante» para mejorar la resistencia a la corrosión del tipo 1.4016 (AISI 430). Este procedimiento evita que el cromo emigre de la superficie. También ha sido desarrollado el tipo AISI 434, con el 17% de cromo y el 1 % de molibdeno para obtener una mayor resistencia a las sales corrosivas.

En general, dentro de los aceros inoxidables los tipos 1.4319 y 1.4310 (ASISI 302 y 301), por ser aleaciones de acero al cromo níquel, poseen mayor resistencia a la corrosión que los tipos 1.4016 (AISI 430 y 434) que no contienen níquel. [29]

7.11.2 Corrosión: causas y remedios

Son cinco los riesgos que amenazan el éxito del uso de los aceros inoxidables. Estos son: la corrosión intergranular, la corrosión bimetálica o galvánica, la corrosión por contacto, la corrosión por picaduras y la corrosión bajo tensión. Muchos problemas pueden ser evitados teniendo en cuenta los riesgos involucrados y adoptando las medidas apropiadas para eliminarlos.[29]

Cuando sufren corrosión, generalmente no es uniforme como en el caso de los aceros al carbono, sino localizada. Debido a ello no puede prevenirse con espesores adicionales, sino que debe evitarse la corrosión misma por medio de un conocimiento profundo del medio corrosivo y del acero utilizado. Los aceros inoxidables no son atacados por el ácido nítrico u otros ácidos oxidantes, que facilitan la formación de la película protectora. Por otra parte, en general, estos aceros no resisten la presencia de ácidos reductores como el ácido clorhídrico o fluorhídrico, y son atacados por las sales de ellos (cloruros, fluoruros, bromuros y yoduros).

7.12 LIMPIEZA, MANTENIMIENTO E IMPACTO AMBIENTAL DE LOS ACEROS INOXIDABLES

7.12.1 Limpieza y Mantenimiento del Acero Inoxidable.

“El Acero Inoxidable es sinónimo de larga duración y durabilidad con buen aspecto. No obstante, es esencial limpiar las superficies de forma periódica para remover la suciedad. Las rutinas de mantenimiento son una medida preventiva muy útil. La frecuencia en la limpieza depende de la calidad, el acabado superficial, la forma de la pieza, el servicio y el entorno” [24]. La tabla [15] muestra algunos tipos de contaminación y la forma más apropiada de solucionarlo.

Tabla [15]: Métodos de limpieza del acero inoxidable [24].

Tabla [16]: Cosas que se deben y no hacer con la limpieza de los aceros inoxidables [24].

7.12.2 Impacto ambiental de los aceros inoxidables.

El impacto medioambiental de la fabricación y utilización de materiales y productos puede medirse, por ejemplo, en función de la cantidad de emisiones y su impacto medioambiental, así como por las necesidades de energía. Los valores y el proceso de toma de decisión de los consumidores y empresas de negocios actuales se basan no solo en los valores tradicionales, sino también en el impacto medioambiental.

Un producto que respeta el medioambiente es muy bien valorado a la hora de elegir. En los últimos años, la legislación también ha enfatizado los valores medioambientales más que antes.

El acero inoxidable se fabrica principalmente a partir de acero al carbono y acero inoxidable reciclado. La utilización de materias primas recicladas reduce las necesidades de energía del proceso de fabricación así como la cantidad de residuos y emisiones.

El propio acero inoxidable, por otro lado, es reciclable en un 100%. Sin embargo, gracias a la excelente duración a largo plazo del material, la vida útil de los productos es extremadamente larga. Con ello se reduce el consumo relativo de recursos naturales y energía durante la vida útil de los productos fabricados con acero inoxidable, en comparación con los productos realizados con materiales desgastan con mayor rapidez y necesitan sustituirse.[32]

7.13 DECLARACIÓN DE RESPONSABILIDAD

El contenido de este capítulo (aceros inoxidables), incluyendo datos técnicos y metalúrgicos, figuras, tablas, procedimientos y especificaciones, fue recopilado de diversas fuentes únicamente como información general. Los creadores del capítulo 7 (Aceros Inoxidables) no asumen ningún tipo de responsabilidad sobre la aplicación de este contenido sin la asesoría profesional de tipo específico.

Recopilación y edición realizada por Ricardo Andrés Estupiñán Diago,Yeyxon Omar Galarraga Rivera,Felipe Torres Rojas,Fabián Andrés Antolinez, Estudiantes de ingeniería mecánica de la Universidad Tecnológica de Pereira 2012.

Segunda recopilación; Juan carlos castaño, Julian Restrepo Estudiantes de ingeniería mecánica de la Universidad Tecnológica de Pereira 2013.

Tercera recopilación; Victor Manuel Diaz Ortega, Bryan Cardona Ramírez, Alejandro Betancur Villegas, John Estiven Bueno Bermúdez Estudiantes de ingeniería mecánica de la Universidad Tecnológica de Pereira 2015.

Cuarta recopilación; Salomé Camero Espinal, Bryan Benavides Ortega, Luis Emilio Morales Sierra Estudiantes de ingeniería mecánica de la Universidad Tecnológica de Pereira 2015.

[1] Artículos, Historia del Acero Inoxidable [En línea] Servinox, innovación a su alcance. [Consultado 09 de Julio de 2012] Disponible en: <http://servinox.com.co/php/editorialver.php?editorial=28&ciudad=1>

[2] MEDINA ROMERO, Lara. Análisis de la viabilidad económica y ambiental del uso de armaduras corrugadas de acero inoxidable en elementos de hormigón armado sometidos a clases de exposición agresivas. Aplicación a elementos en contacto con aguas residuales agresivas. Minor Thesis[En línea] Barcelona. Universitat Politècnica de Catalunya, Departamento de Ingeniería de la Construcción, 2006. 5-15 p. [Consultado 8 de Julio de 2012] Disponible en: <http://upcommons.upc.edu/pfc/bitstream/2099.1/3319/4/55868-4.pdf>

[3]IBARRA ECHEVERRIA, Mauricio; NÚÑEZ S., Eduardo y HUERTA, José M. Manual Aceros Inoxidables. [En línea] Chile: INDURA, tecnología a su servicio. [Consultado 12 de Julio de 2012] Disponible en: < http://www.indura.cl/_file/file_1774_manualdeacerosinoxidables%20indura.pdf>

[4] El Acero Inoxidable no es un Revestimiento. [En línea] Imporinox S.A, todo en aceros inoxidables [Consultado 10 de Julio de 2012] Disponible en: < http://www.imporinox.com/index.php?option=com_content&view=article&id=91:el-acero-inoxidable-no-es-un-revestimiento&catid=38:noticias&Itemid=93>

[5] Preguntas Frecuentes, Los aceros inoxidables se oxidan?. [En línea] Cia General de Aceros S.A. [Consultado 10 de Julio de 2012] Disponible en: <http://www.cga.com.co/index.php?option=com_content&task=view&id=172&Itemid=262>

[6] Preguntas Frecuentes, Qué tipo de aceros inoxidables existen y cómo se pueden diferenciar? [En línea] Cia General de Aceros S.A. [Consultado 10 de Julio de 2012] Disponible en: <http://www.cga.com.co/index.php?option=com_content&task=view&id=180&Itemid=262>

[7] Manual 1. Acero Inoxidable. Clasificación y Características. [En línea] CENDI, Centro Nacional para el Desarrollo del Acero Inoxidable [Consultado 10 de Julio de 2012] Disponible en: < http://www.iminox.org.mx/pdf/manual1.pdf>

[8] Boletín Técnico, Nomenclatura de aceros [En línea] TUBOCOBRE S.A. [Consultado 11 de Julio de 2012] Disponible en: <http://www.tubocobre.net/literatura_pdf/cobre_nomenclatura_acero.pdf>

[9] GONZÁLEZ ROBLEDO, David. Aceros Inoxidables [En línea] España. Universidad de Cádiz, Ciencia de los Materiales e Ingeniería Metalúrgica y Química Inorgánica, 2010. [Consultado 11 de Julio de 2012] Disponible en: <rodin.uca.es:8081/xmlui/bitstream/handle/10498/7404/Aceros%20inoxidables%20presentaci%c3%b3n.pps?sequence=1>

[10] ACUÑA, Daniel, et al. Herramientas y Equipos. [En línea] CEAPS SAO2. [Consultado 13 de Julio de 2012] Disponible en: <http://equiposao.blogspot.com/>

[11]Dados de acero inoxidable. [En línea]Estados Unidos. Steritool. [Consultado 13 de Julio de 2012] Disponible en: <http://www.steritool.com/spanish/spsockets.htm>

[12] Transformación Eutectoide. [En línea]España. Universidad Politécnica de Valencia [Consultado 13 de Julio de 2012] Disponible en: <http://www.upv.es/materiales/Fcm/Fcm06/pfcm6_3_3.html>

[13] MESA RUEDA, José L. Tema 4, Diagramas de Fase. [En línea]España, Universidad del país Vasco. [Consultado 13 de Julio de 2012] Disponible en: <http://joseluismesarueda.com/documents/TEMA_4_001.pdf>

[14]VARGAS CÓRTES, Víctor H. Solidificación de aceros Inoxidables DÚPLEX. [En línea]México, Morelia, Instituto de Investigaciones Metalúrgicas. [Consultado 13 de Julio de 2012] Disponible en: <http://www.scribd.com/doc/79310460/Solidificacion-de-AID>

[15] INCHAURZA, Adrian. Aceros inoxidables y aceros resistentes al calor. México: Editorial LIMUSA, 1981. pp. 45-49, 104-113, Citado por VILLAVICENCIO CEVALLOS, Julio C., Relación, Microestructura/Propiedad en la Soldadura Gtaw entre Aceros Inoxidables y aceros al Carbono. Tesis [En línea] Ecuador. Escuela Superior Politécnica De Chimborazo, Facultad De Mecánica, Escuela De Ingeniería Mecánica, 2010. 26-33 p. [Consultado 15 de Julio de 2012] Disponible en: <http://bibdigital.epn.edu.ec/bitstream/15000/2563/1/CD-3235.pdf>

[16] VILLAVICENCIO CEVALLOS, Julio C., Relación, Microestructura/Propiedad en la Soldadura Gtaw entre Aceros Inoxidables y aceros al Carbono. Tesis [En línea] Ecuador. Escuela Superior Politécnica De Chimborazo, Facultad De Mecánica, Escuela De Ingeniería Mecánica, 2010. 26-33 p. [Consultado 15 de Julio de 2012] Disponible en: <http://bibdigital.epn.edu.ec/bitstream/15000/2563/1/CD-3235.pdf>

[17] Aceros inoxidables y aleaciones especiales, Catálogo general [En línea] Hastinik, S.A. [Consultado 13 de Julio de 2012] Disponible en: <http://www.grupohastinik.com/hastinik/descargas/Catalogo_Hastinik_13-12-10.pdf>

[18] EL WAHABI, Mohamed. Caracterización Termomecánica de aceros inoxidables austeníticos AISI- 304. Tesis Doctoral [En línea] Barcelona. Universitat Politècnica de Catalunya, Departamento de Ciencia de Materiales e Ingeniería Metalúrgica, 2002. 5 p. [Consultado 15 de Julio de 2012] Disponible en: <http://www.tesisenred.net/bitstream/handle/10803/6036/02CAPITULO1.pdf?sequence=3>

[19] Microstructure of Wrought Stainless Steels, Atlas of Microstructures of Industrial Alloys, Vol 7, ASM Metals Handbook, 8th ed., ASM International, 1972.

[20] C. FOSCA, et al. Metalografía en color de los aceros inoxidables mediante la técnica de ataque coloreado. [En línea] España, Consejo Superior de Investigaciones Científicas. Revista de Metalografía, Vol 32, No 4, 1996. [Consultado 16 de Julio de 2012] Disponible en:<http://revistademetalurgia.revistas.csic.es/index.php/revistademetalurgia/article/view/904/917>

[21 ¿cómo se fabrica el acero inoxidable? [Consultado 127 de Mayo de 2015] Disponible en: <https://www.youtube.com/watch?v=O1sGkSO3Z4k >

[22] Acero Inoxidable y CO2: Hechos y Observaciones Científicas. [En línea] Aplica –Inox el recorrido por sus aplicaciones [Consultado 16 de Julio de 2012] Disponible en: http://aplicainox.org/wp-content/uploads/2010/11/AceroInoxidableCO2.pdf

[23] ISSF Stainless Steel Forum, Yale University, 2009 Citado por Acero Inoxidable y CO2: Hechos y Observaciones Científicas. [En línea] Aplica –Inox el recorrido por sus aplicaciones [Consultado 16 de Julio de 2012] Disponible en:http://aplicainox.org/wpcontent/uploads/2010/11/AceroInoxidableCO2.pdf

[24] Thainox Citado por Limpieza y Mantenimiento del Acero Inoxidable. [En línea] GUAL STEEL S.L. [Consultado 16 de Julio de 2012] Disponible en: < http://www.gualstainless.com/htm/img/imatges_cms/pdf/limpiezainox.pdf

[25] introducción general; consultada día 08 del mes 07 del 2015; disponibles en: http://www.asminternational.org/search/-/journal_content/56/10192/SPSAP2005P495/PUBLICATION

[26] desventajas de los aceros inoxidables; consultada día 26 del mes 05 del 2015; disponibles en: http://bibliotecadehumedas.blogspot.com/2014/05/ventajas-y-desventajas-del-acero.html

[27] características; consultada día 26 del mes 05 del 2015; disponibles en: http://www.utp.edu.co/~publio17/ac_inox.htm

[28] tipos y grados de aceros inoxidables; [consultada dia 26 del mes 05 del 2015]; disponibles en: https://upcommons.upc.edu/pfc/bitstream/2099.1/3319/4/55868-4.pdf

[29] resistencia a la corrosión de los aceros inoxidables y corrosión, causas y remedios; [consultada dia 26 del mes 05 del 2015]; disponibles en: http://ingemecanica.com/tutorialsemanal/tutorialn102.html#seccion12

[30] Producción mundial del acero inoxidable; [consultada dia 09 del mes 07 del 2015]; disponibles en: http://www.leonoticias.com/frontend/leonoticias/Estudio-De-Los-Aceros-Inoxidables-En-El-Torneado-De-Alto-Ren-vn98149-vst455

[32] Impacto medioambiental de los aceros inoxidables; [consultada dia 06 del mes 07 del 2015]; disponibles en: http://www.socoda.com.co/v2_base/1631_propiedades-medioambientales.html

[33] Aceros inoxidables Universidad de Cambridge. http://www.msm.cam.ac.uk/phase-trans/2005/Stainless_steels/stainless.html

[34] Niobio en aceros inoxidables. https://www.youtube.com/watch?v=GbktdDVO-RM#action=share

[35] 100 años de acero inoxidable https://www.youtube.com/watch?v=s0zslLbOOzw

Muchas Gracias,el contenido de aceros inoxidables esta muy organizada y las tablas estan muy chevere me sirvio mucho esta informacion jovenes